Сегодня на электротехническом рынке России появилось множество новых производителей электрических контактов для различного электротехнического оборудования. Далеко не все данные предприятия изготавливают контактные узлы, в четком соответствии с установленной к ним конструкторской документацией. Габаритные размеры медных, латунных и серебряных контактов, а также технология их изготовления на производстве в большинстве своем не соответствуют установленным в ТУ заводов изготовителей. Многие изделия для контакторов и различных магнитных пускателей изготавливают из какой либо листовой меди, игнорируя техническую документацию заводов производителей пускателей. Помимо этого, не обеспечивается прочность сварных или различных паяных соединений. Электрические контакты таких производителей имеют существенно меньший ресурс по фактору коммутационной износостойкости. Применение изделий такого качества может привести к самым различным непредвиденным аварийным ситуациям: отрыву контакт-деталей, свариванию медных и серебряных контактов во время коммутации, перегреву и конечно же слишком быстрому износу, и естественно к поломке как самого пускателя или контактора, так и того прибора непосредственно в котором он устанавливался.

Поставляемая нашей компанией продукция изготовлена в полном соответствии с конструкторской технической документацией, специально разработанной заводами производившими электромагнитные пускатели, контакторы и командоконтроллеры. Все неподвижные и подвижные контакты изготавливаются с помощью технологии порошковой металлургии.

Основные понятия

Слово контакт означает соприкосновение, касание. Две детали, предназначенные для проведения тока и находящиеся в соприкосновении, принято называть контактными частями или, короче, контактами. В контактах, подлежащих рассмотрению, электрическая проводимость обеспечивается обычно при наличии давления на контактные части, создаваемого винтами или пружинами.

В электрической системе — машинах, аппаратах, линиях и т. д. имеется огромное количество контактов. Качество контактов имеет прямое отношение к надежности электрического оборудования. Контакты низкого качества часто являются источником повреждений и нарушений нормальной работы установки.

По своему назначению и условиям работы контакты, рассматриваемые здесь, могут быть разделены на две основные группы — неразмыкаемые и размыкаемые.

Неразмыкаемые контакты в свою очередь делятся на:

- неподвижные контакты, в которых отсутствует перемещение контактных частей относительно друг друга, например винтовые соединения шин, проводов, присоединения к аппаратам;

- подвижные контакты, в которых имеет место скольжение или качение одной контактной части относительно другой; такие контакты (наряду с размыкаемыми) имеются в разъединителях и выключателях.

Контакты можно также классифицировать по роду соприкасающихся поверхностей. Различают контакты плоские, линейные и точечные. Плоский контакт образуется при соприкосновении плоских контактных деталей, например плоских шин. Линейный контакт может быть образован двумя цилиндрами с параллельными осями или цилиндром и плоскостью. Точечный контакт может быть образован двумя сферическими поверхностями или двумя скрещенными под прямым углом цилиндрами. Понятия плоского, линейного и точечного контактов условны, поскольку они предполагают наличие идеальных поверхностей. В действительности соприкосновение между контактными частями во всех случаях происходит по небольшим площадкам.

Поверхность твердого тела не может быть идеально ровной. При самой тщательной обработке имеется некоторая волнистость и шероховатость. Если бы материал контактов был бесконечно твердым, соприкосновение имело бы место в нескольких точках. В действительности под действием приложенной силы происходит деформация материала и первоначальные точки прикосновения превращаются в небольшие площадки. С увеличением силы, приложенной к контактам, увеличивается число контактных «точек» и их общая площадь.

Давление по площадке распределяется неравномерно. При этом металл деформируется частично пластически, частично упруго. Зависимость между силой Р, приложенной к контактам, и контактной поверхностью sд, воспринимающей давление, имеет следующий вид:

Р = psд, (1)

где р — среднее удельное давление, зависящее от кривизны поверхности контактных частей, их волнистости, приложенной силы и модуля упругости материала.

Контактная поверхность, воспринимающая давление, во много раз меньше кажущейся поверхности контактов sк, легко поддающейся измерению.

На поверхности металла обычно имеется тонкий инородный слой большей или меньшей толщины, препятствующий непосредственному соприкосновению металла контактов. Этот слой состоит из адсорбированных газов, жиров. окислов и пр. Получить действительно чистые контакты чрезвычайно трудно. Для этого они должны быть очищены механически и затем подвергнуты длительному нагреванию в вакууме. При такой обработке поверхностный слой, включая оксиды, разлагается и контакты становятся чистыми. Однако в воздухе на чистых металлических контактах немедленно осаждаются вода, а также кислород и другие газы. При смыкании контактов часть этого осадка выжимается. На поверхности остается молекулярный слой (пленка), способный выдержать значительное давление. Этот тонкий слой (до 30 А (А — ангстрем; 1 А = 10-8 см)), препятствующий соприкосновению металлов, не нарушает проводимости. Прохождение тока объясняется туннельным эффектом — способностью электронов преодолевать потенциальный барьер, если толщина слоя невелика (аналогично прохождению света через тонкий металлический лист). Сопротивление тонкой пленки из адсорбированных газов сравнительно мало.

При длительном нахождении контактов на воздухе на их поверхности образуется относительно толстый инородный слой, состоящий из оксидов, сульфитов, хлоридов и друг их соединений. Скорость образования инородного слоя зависит от температуры, влажности воздуха и наличия химических агентов. Благородные металлы, например серебро, также подвержены окислению, однако процесс окисления протекает медленнее, слой менее прочен и легко разлагается при нагревании.

Слой оксидов является практически непроводящим. Однако под давлением он может быть частично разрушен, так как металл способен деформироваться пластически, сохраняя сцепление; слой же оксидов не может следовать этой деформации вследствие хрупкости. Поэтому при давлении на контакты происходит скалывание инородного слоя, появляются трещины, в которые проникает металл, образуя проводящие контактные точки. По мере увеличения давления число контактных точек и проводящая поверхность sп увеличиваются. При наличии скольжения между контактами образование трещин облегчается, так как при этом появляются касательные напряжения и происходит срез. Чем толще инородный слой, тем труднее проникновение металла в трещины.

Из сказанного следует, что контактная поверхность, воспринимающая давление, состоит из участков:

- 1) с металлическим контактом;

- 2) покрытых тонкой пленкой, не представляющей значительного сопротивления току;

- 3) покрытых оксидами, практически не проводящими ток.

Рис.1. Поверхность плоского контакта: sк — кажущаяся поверхность; sд — поверхность, воспринимающая давление; sп — проводящая поверхность

На рис.1 схематически показаны поверхности: кажущаяся, воспринимающая давление и проводящая применительно к плоским контактам. В общем случае sк > sд > sп. В некоторых случаях sк = sд = sп. В ряде случаев невозможно разграничить эти поверхности.

Искрение на контактах и электрическая дуга

При значительных напряжениях и токах во время размыкания электрической цепи, между расходящимися контактами, образуется электрический разряд. В это же время, в площадке контактирования, при расхождении контактов происходит резкий рост переходного сопротивления и разогрев контактов до их расплавления и образования контактного перешейка из расплавленного металла.

В результате высокой температуры, контакты могут разогреваться и рваться, при этом металл контактов испаряется, а между контактами образуется ионизирующий проводящий воздушный промежуток, в котором под воздействием высокого напряжения, возникает электрическая дуга, которая снижает быстродействие коммутационного аппарата и способствует дальнейшему разрушению контактов.

Чтобы прекратить появление дуги, нужно увеличить сопротивление в цепи с помощью увеличения расстояния между контактами, или применить специальные меры для ее погашения.

Разрывная или коммутируемая мощность контактов — это произведение предельных значений тока и напряжения в цепи, при которых на минимальном расстоянии, между контактами электрическая дуга не образуется.

Электрическая дуга гаснет, когда в цепях переменного тока мгновенное значение тока достигнет нуля и может вновь появиться, если напряжение на контактах будет расти быстрее, чем произойдет восстановление электрической прочности промежутка между контактами.

В любом случае, в цепи переменного тока дуга неустойчива, а разрывная мощность контактов выше в несколько раз, чем в цепи постоянного тока.

В маломощных электрических аппаратах электрическая дуга на контактах появляется редко, но очень часто происходит опасное для чувствительных аппаратов искрение или пробой изоляционного промежутка. Пробой образуется в слаботочных цепях во время быстрого размыкания контактов и может привести к ложным отключениям и значительно сокращает срок службы контактов. С целью уменьшения искрения, применяются устройства искрогашения.

Ещё одно интересное видео об электрических контактах:

Сопротивление контакта

Понятие сопротивление контакта нуждается и разъяснении. Само название показывает, что речь идет о сопротивлении пограничного (контактного) слоя. Однако это не совсем так. Можно тщательно очистить контакты, удалить слой инородных веществ и все же контакт будет обладать сопротивлением вследствие ограниченного числа и малого размера контактных точек. Линии тока в теле контактных деталей отклоняются от направления, которое они имели бы, если бы вся кажущаяся поверхность соприкосновения была проводящей, что ведет к увеличению сопротивления. Это дополнительное сопротивление тела контактов в области сужения линий тока, а не пограничного слоя получило название сопротивления сужения или стягивания. Оно составляет основную часть сопротивления контакта, поскольку сопротивление тонкой пленки из адсорбированных газов незначительно. Таким образом, сопротивление контакта состоит из двух частей — сопротивления сужения Rс и сопротивления пленки Rпл:

R = Rс + Rпл (2)

Выражение (2) справедливо и для окисленных контактов, хотя их сопротивление значительно больше вследствие меньшего числа и меньших размеров контактных точек.

Рис.2. Схемы, поясняющие понятие сопротивления сужения: а — линии тока и эквипотенциальные поверхности в цилиндрических контактах с одной точкой соприкосновения; б — то же в сплошном стержне с теми же размерами

Поясним понятие сопротивление сужения контакта на примере контактов в виде цилиндрических стержней из одного материала, соприкасающихся торцами. Допустим, что контакты имеют лишь одну контактную «точку» в виде круглой площадки, расположенной в центре кажущейся поверхности соприкосновения и свободной от инородного слоя. В этом случае линии тока и эквипотенциальные поверхности имеют вид, показанный на рис.2,а. Сопротивление между двумя эквипотенциальными поверхностями, достаточно удаленными oт контактной площадки, например между точками m и n, равно

Rmn = U/I

Теперь представим себе цилиндрический стержень из того же материала и с теми же размерами, что и контакты А1 и А2, вместе взятые (рис.2,б). Такой стержень отличается от соприкасающихся контактов А1 и А2 только отсутствием стыка. Линии тока здесь не искривлены. Пусть сопротивление стержня между точками m и n равно R’mn. Тогда сопротивление сужения контактов А1 и А2 составит:

Rc = Rmn — R’mn

В области сужения линий тока градиент напряжения относительно велик, а за ее пределами мал. Следовательно, R’mn мало по сравнению с Rmn и нет необходимости в точном определении точек m и n, между которыми измерено напряжение. Более того, сопротивлением R’mn можно пренебречь и определить сопротивление сужения контакта как сопротивление между двумя точками, расположенными в областях с относительно малым градиентом напряжения.

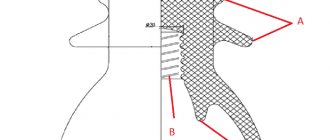

Рис.3. Схема полубесконечного контакта с плоской контактной точкой

Аналитическое определение сопротивления сужения представляет значительные трудности даже для контактов простейшей формы, поскольку электрическое поле в проводниках с ограниченными размерами сложно. Задача может быть решена для точечного контакта, если допустить, что контактная площадка круглая с радиусом а и размеры контактов велики по сравнению с размерами контактной площадки. В этом случае эквипотенциальные поверхности представляют эллипсоиды (рис.3). Плотность тока неодинакова на контактной площадке: она резко увеличивается по краям (цифры у линий тока указывают доли тока, который проходит через пространство, ограниченное поверхностью, образованной этой линией при вращении ее вокруг оси контактов). Выражение для сопротивления сужения в рассматриваемой схеме имеет следующий вид:

Rс = р/(2а) (3)

Таким образом, сопротивление сужения Rс зависит от удельного сопротивления материала контактов р и линейных размеров контактной площадки. Размер а входит в (3) в первой степени, что не должно вызывать сомнений. Действительно, большая часть сопротивления сужения связана с относительно небольшим объемом, прилегающий к контактной площадке. Площадь основания этого объема пропорциональна а2, а высота примерно равна а. Следовательно, сопротивление рассматриваемого объема пропорционально а/а2 = 1/а.

Сопротивление многоточечного контакта при наличии n контактных точек с радиусом a, равномерно расположенных на достаточном расстоянии друг от друга, равно:

Rc = р/(2аn) (4)

По мере увеличения числа контактных точек сопротивление сужения стремится к нулю, несмотря на то что при этом поверхность каждой точки также стремится к нулю.

Зависимость сопротивления контакта от давления. По мере увеличения силы, приложенной к контактным частям, сопротивление контакта уменьшается. Это объясняется увеличением числа контактных точек и общей проводящей поверхности. Зависимость сопротивления контакта от приложенной силы является сложной и может быть найдена лишь для частного случая — точечного контакта, образованного сферой и плоскостью или двумя цилиндрами с одинаковыми радиусами. Под действием силы Р, направленной по прямой, соединяющей центры кривизны, первоначальное точечное касание перейдет в касание по круглой площадке с радиусом a.

Давление распределяется по контактной площадке неравномерно: наибольшее давление имеет место в центре площадки, где оно в 1,5 раза больше среднего давления; у краев площадки давление равно нулю. По мере увеличения силы P давление на контактной площадке увеличивается, и когда последнее достигает значения, соответствующего твердости материала, начнется пластическая деформация, сначала в центре площадки, а при дальнейшем увеличении давления — по всей площадке. При достаточно большой силе можно принять, что давление по всей площадке одинаково и равно твердости материала контактов, т.е.

Р = σтπа2 (5)

где σ — твердость материала контактов по Бринеллю.

Из выражения (5) видно, что радиус контактной площадки при большом давлении и пластической деформации пропорционален корню квадратному из силы Р. Следовательно, сопротивление контакта согласно (3) пропорционально силе давления в степени -1/2:

Rc = P-1/2

при малом давлении и упругой деформации сопротивление контакта пропорционально силе давления в степени -1/3 т.е.

Rc = P-1/3

Эти выражения хорошо согласуются с результатами опытов, если контакты чистые.

Зависимость сопротивления линейного и плоского контактов от давления не может быть представлена аналитически, поскольку число и размеры контактных точек неизвестны. Опытом установлено, что сопротивление плоского контакта зависит от удельного сопротивления и твердости металла, обработки поверхности и силы, приложенной к контактным частям. Важно, что сопротивление контакта не зависит от кажущейся поверхности соприкосновения.

Достоинство точечного и линейного контактов заключается в том, что их проводимость удовлетворительна при относительно небольшой приложенной силе. Это существенно важно для контактов коммутационных аппаратов, где сила определяет требуемую мощность привода. Плоские контакты имеют широкое применение в неразмыкаемых неподвижных соединениях, где силы могут быть очень большими.

Сопротивление окисленных контактов

Как указано выше, слой оксидов, образующийся на контактной поверхности, является непроводящим. Несмотря на это, проводимость окисленных контактов может оказаться удовлетворительной вследствие: 1) частичного механического разрушения слоя оксидов, о чем было сказано раньше, или 2) электрического его пробоя.

Опыты, произведенные с разъединителями для наружной установки с точечными контактами, показали, что толстый инородный слой не разрушается при включении разъединителя. При включении под напряжение происходит электрический пробой инородного слоя и возникает дуговой разряд. В получающиеся при этом тончайшие каналы проникает расплавленный металл. Образуются проводящие нити, диаметр которых оценивают приблизительно в 400 А.

Описанное явление наблюдалось на контактах, выполненных из любых металлов и при любом составе слоя. Напряжение пробоя зависит от температуры плавления металла и толщины слоя. Если последняя невелика, то критическое напряжение составляет всего несколько вольт. Однако при большой толщине слоя оно может достигнуть нескольких сотен вольт. В установках с напряжением свыше 1000 В образование электрического контакта происходит именно этим путем.

Электрическое сопротивление подвижных и неподвижных коммутирующих контактов

Очень важная характеристика, которая определяет работу латунных, серебряных, медных и никелированных контактов, это их электрическое сопротивление. Определяется оно обычно переходным сопротивлением, напрямую зависящим от площади контактирования. Для того, чтобы уменьшить переходное сопротивление нужно увеличить силу прижатия неподвижных и подвижных коммутирующих контактов. Появление тока в электро цепи контактов обязательно влечет за этим их нагрев, который пропорционален переходному сопротивлению. Чем больше коммутирующие контакты нагреваются, тем больше возрастает переходное сопротивление, что способствует еще большему нагреву. Установленные рабочие температуры таких электрических контактов находятся в пределах 100°С-120°С. Поэтому по мере увеличения номинального тока какого либо коммутирующего аппарата, переходное сопротивление латунных, посеребренных или медных контактов непременно должно быть снижено, то есть нужно повышать контактное нажатие. Помимо этого, с увеличением коммутируемого тока нужно обязательно увеличивать и поверхность охлаждения, то есть размеры всех контактирующих поверхностей. В основном токоведущие элементы контактов делают из материалов с небольшим удельным электрическим сопротивлением (например: серебро, медь, металлокерамические композиции).

Нагревание контактов

При прохождении тока через контакт наибольшая температура имеет место на контактной поверхности. По мере удаления от этой поверхности в глубь тела, контакта температура быстро уменьшается. Измерить температуру контактной поверхности (например, с помощью термопары) невозможно. Однако ее можно определить косвенно, путем измерения падения напряжения в контакте.

Зависимость между напряжением U и превышением температуры θ контактной поверхности над температурой в точках, удаленных от этой поверхности, в установившемся состоянии можно найти, основываясь на аналогии между электрическими и тепловыми полями. Эта зависимость, достаточно сложная при учете всех факторов, может быть легко найдена, если принять удельное электрическое сопротивление и теплопроводность материала контактов постоянными, т.е. не зависящими от температуры. Контакты предполагаются чистыми. Следовательно, между контактными поверхностями никакого сопротивления не существует. Такие контакты можно рассматривать состоящими из целого куска металла.

Тепло, выделяющееся в области сужения линий тока, распространяется от контактной поверхности в тело контактов. Вследствие полной симметрии контактных частей обмен тепла между ними отсутствует. Отдача тепла в тонкий слой воздуха между контактами ничтожно мала. При указанных допущениях зависимость между напряжением U и превышением температуры контактной поверхности θ над температурой в точках, удаленных от этой поверхности, имеет следующий вид:

(6)

где р и λ — соответственно удельное электрическое сопротивление и удельная теплопроводность материала контактов, принимаемые постоянными.

Более точная связь между U и θ с учетом зависимости р и λ от температуры имеет следующий вид:

(7)

Выражения (6) и (7), справедливые для контактов с любой формой поверхности, имеют большое практическое значение, поскольку они позволяют определить максимальную температуру в контакте и судить о качестве контакта по значению падения напряжения в нем. Ниже приведены значения U и θ, вычисленные с помощью (7) и справедливые для контактов из любых металлов, поскольку произведение рλ Для всех металлов приблизительно одинаково:

U, В …….. 0,03 … 0,12 … 0,30 … 0,43

θ,°С …….. 16 ….. 180 …. 700 …. 1065

Для медных контактов превышение температуры на 180°С соответствует началу размягчения металла, а превышение температуры на 1065°С — его плавлению.

Температура контактных частей в точках, удаленных от контактной поверхности, принята равной 18°С.

Зависимость сопротивления контакта от температуры. Выражение для сопротивления точечного контакта (3) справедливо при ничтожно малом токе, не способном заметно нагреть контакт. Если ток велик, контакты нагреваются и сопротивление контакта увеличивается вследствие увеличения удельного сопротивления металла. Допустим, что при некотором токе I температура контактных деталей в точках, удаленных от контактной поверхности, равна ʋ. Если бы температура в области сужения, в том числе и на контактной поверхности, была также равна ʋ, то сопротивление контакта Rʋ можно было бы определить из выражения (3), положив р соответствующим температуре ʋ. Однако температура в области сужения отличается от ʋ. Она увеличивается по мере приближения к контактной поверхности и достигает здесь максимального значения ʋmax. Поэтому сопротивление контакта при токе I отличается от его сопротивления, которое имел бы контакт, если бы температура во всей области сужения была одной и той же. Оно может быть определено из приближенного выражения

(8)

где Rθ — сопротивление контакта при температуре контактной поверхности, равной ʋmax = ʋ + θ; Rʋ — сопротивление контакта в предположении одинаковой температуры в области сужения, равной ʋ; θ = ʋmax — ʋ — превышение температуры контактной поверхности над температурой в точках, удаленных от нее; ɑ — температурный коэффициент удельного сопротивления.

Поскольку сопротивление Rθ представлено как функция максимального превышения температуры, множитель при θ равен не ɑ, а только 2/3ɑ.

Рис.4. Зависимость сопротивления контакта от превышения температуры

Зависимость (8) справедлива до тех пор, пока размеры контактной точки неизменны. Если ток настолько велик, что температура контактной поверхности достигает температуры размягчения металла, размеры контактной точки увеличиваются и сопротивление контакта уменьшается. Это видно из характеристики R(U) (рис.4), определяющей зависимость между сопротивлением контакта R и напряжением U. следовательно, и превышением температуры θ. Характеристика относится к одноточечному контакту, образованному скрещенными медными стержнями при некотором давлении. Кривая АВС рассчитана по уравнению (8) в предположении постоянства контактной поверхности. Участок АВ этой кривой может быть получен также из эксперимента. В точке В, соответствующей превышению температуры около 180°С, начинается размягчение металла. Контактная площадка увеличивается и сопротивление контакта уменьшается (участок BD представляет спад размягчения). После этого кривая вновь поднимается (участок DE), однако наклон кривой здесь меньше наклона кривой ВС вследствие продолжающеюся размягчения. В точке Е температура контакта достигает температуры плавления. Дальнейшее повышение напряжения невозможно, так как при этом контактные части сближаются, размер контактной площадки увеличивается, а сопротивление уменьшается (участок EF представляет собой спад плавления). При уменьшении напряжения (тока) можно получить ветвь FG, параллельную СВА, что доказывает постоянство контактной площадки вследствие происшедшего сваривания контактных частей. Плавление и сваривание размыкаемых контактов — явления весьма опасные, поскольку они могут явиться причиной отказа аппарата отключить цепь.

Устройство и назначение медных, латунных, никелированных и серебряных контактов коммутации

Известны 3 разновидности электрических контактов: скользящий контакт (соединение с помощью реостата), неразъемный контакт (соединение двух каких либо шин болтом) и коммутирующий. По своей форме контакты бывают следующие:

- линейные контакты — с контактированием по линии и большой степенью нажатия. Для изготовления данных контактов применяют медь;

- точеные контакты — обычно используются для небольших токов. При применении этих контактов происходит малое нажатие, а для уменьшения сопротивления электрических контактов, используют не окисляющиеся драгоценные металлы;

- поверхностные контакты — они используются с большой степенью нажатия для того чтобы контактировать при больших токах между двумя различными поверхностями.

Практически все электрические латунные, серебряные, никелированные и медные контакты также бывают подвижные и неподвижные.

Подвижные латунные, серебряные, никелированные и медные контакты в процессе эксплуатации замыкаются, соединяясь друг с другом, или размыкаются, разъединяясь при помощи электромеханического либо механического привода, и при этом все устройства остаются крепко скреплены между собой.

В процессе эксплуатации неподвижных коммутирующих контактов, токоведущие элементы плотно и надежно скреплены между собой и никуда не перемещаются по отношению друг к другу. Для того чтобы создать замкнутую электрическую цепь, необходимо чтобы было несколько контактов. Примером неподвижного серебряного (серебросодержащего) или медного контакта может быть устройство рычажного контакта, которое рассчитано на большие и средние токи, а также в котором материалом служит медь.

Шарнирный контакт — это когда неподвижный и подвижный элементы вдруг соединяются вместе при помощи различной силы, которая может воздействовать на рычаг. Он к тому же может служить дополнительным примером подвижных коммутирующих контактов.

Скользящий контакт — это разновидность подвижных контактов, и у него как и в любом щеточноколлекторном устройстве различных электрических машин с постоянным током, какой либо один элемент перемещается относительно всех остальных элементов.

В дополнение к числу подвижных контактов можно причислить магнитоуправляемые герметизированные контакты или как их обычно называют «герконы», самый простой пример которых это запаянная стеклянная колба очень маленького размера, в которую впаяны две специальные плоские контактные пружины, сделанные из какой либо мягкой магнитной стали. В том случае, если эти магнитоуправляемые герметизированные контакты (герконы) вдруг поместить в созданное постоянным магнитом или обмоткой магнитное поле, то начнут намагничиваться их пружины и соответственно притягиваться одна к другой. В это самое время и происходит замыкание данных электрических контактов и, соответственно замыкается электрическая цепь. Эти контакты из-за своей большой силы упругости данных пружин могут разомкнутся только при полном исключении магнитного поля. Все поверхности этих пружин на контактах обязательно покрываются тонким слоем какого либо драгоценного металла, который имеет небольшое удельное электрическое сопротивление (например: серебро, платина, золото). При помощи герконов можно делать коммутации в разных электрических цепях при наличии очень невысоких значений тока от 1А до 0,5А. Колбу самого геркона заполняют инертным газом либо вакуумируют. Все элементы геркона имеют очень малую массу и довольно высокое быстродействие своих контактов от 0,5мс до 1,0мс.

Износоустойчивость — это основное из свойств любых герконов. У отдельных видов герконов число переключений в секунду может достигать двух тысяч, и до сотен миллионов срабатываний.

Герсиконы — тоже являются магнитоуправляемыми герметическими силовыми контактами. Это разновидность герконов, которые дают возможность произвести коммутации внутри электрических цепей при значениях электрического тока 60А, 100А или 180А и при напряжении 220В и 440В.

Конструкции контактов

Контакты электрических машин, аппаратов, проводников должны проводить номинальные (продолжительные) токи в течение неограниченного времени; при этом температура контактных частей не должна выходить за установленные пределы (см. табл.1). Это требование обеспечивают выбором соответствующих материалов, числа контактных точек и давления на контактные части.

Таблица 1

Допустимые температуры для изоляционных материалов в наиболее нагретых точках при нормальном режиме

Контакты должны быть также стойкими при КЗ, когда количество выделяющегося тепла резко увеличивается, а электродинамические силы уменьшают давление в контактах. Наличие электродинамических сил объясняется сужением линий тока при подходе к контактной точке и, как следствие, взаимодействием противоположно направленных токов.

Контакты выключателей должны не только проводить номинальные токи и обладать достаточной электродинамической и термической стойкостью в положении «включено». Они должны также противостоять разрушительному действию дуги, возникающей при отключении тока, и обеспечивать надежное включение на КЗ.

Неразмыкаемые неподвижные контакты

Рис.5. Соединение плоских шин с помощью болтов

Эти контакты выполняют обычно с помощью болтов (рис.5). Чтобы обеспечить надежность контактов, необходимо создать условия для сцепления металла. Для этого поверхности контактов должны быть тщательно очищены и давление в контактах должно быть достаточным, чтобы деформация металла была пластичной. При этих условиях металл образует монолитную массу и контакт сохраняет проводимость неограниченное время. Если сцепление металла отсутствует, контакт получается ненадежным. так как с течением времени вследствие текучести материала контактов (в особенности это относится к алюминию) давление в контакте уменьшается. Этому способствуют периодические деформации вследствие изменения температуры, а также вибрации. Контакт получает возможность «дышать», т.е. затягивать воздух, который приходит в соприкосновение с проводящей поверхностью. При этом происходит окисление металла и постепенное увеличение сопротивления контакта. Сцепление металла в контактных точках препятствует этим нежелательным явлениям.

В болтовых соединениях контактные точки сосредоточены около отверстий для болтов, где металл деформируется пластически. Проводимость контакта определяется числом болтов, их диаметром и материалом. Чем больше диаметр болтов и выше предел прочности материала, тем больше давление в контакте и число контактных точек (при соответствующей затяжке болтов). Диаметр болтов выбирают в зависимости от размеров полос, а число болтов лежит в пределах 1-6. Широкое применение получили стальные болты с пределом прочности при растяжении 200-250 МПа. Однако недостаток стали заключается в том, что ее коэффициент линейного расширения меньше коэффициента расширения проводниковых материалов. Вследствие этого при повышении температуры в болтах возникают дополнительные напряжения. Если затяжка болтов чрезмерно велика, появляются остаточные деформации и давление в контакте ослабевает. Для повышения надежности контактных соединений под болты устанавливают тарельчатые пружинные, а также плоские шайбы. Пружинные шайбы компенсируют температурные расширения материалов и поддерживают давление в болтовом соединении на необходимом уровне.

Длину перекрытия полос выбирают с таким расчетом, чтобы на ней размещалось необходимое число болтов. Обычно она превышает толщину полосы в 10 раз.

Обработку поверхности контакта производят грубым напильником (шлифование нецелесообразно). Чтобы уменьшить окисление металла, алюминиевые шины перед обработкой покрывают слоем вазелина. После сборки контакта, швы покрывают асфальтовым лаком или краской.

В последнее время для соединения алюминиевых шин в РУ широко применяют сварку. Такие соединения обладают высокой механической прочностью и хорошей проводимостью. Однако у шин из закаленных алюминиевых сплавов в зоне сварного шва происходит разупрочнение материала и снижение прочности до 50% номинальной.

Размыкаемые контакты выключателей и разъединителей. Конструкции этих контактов весьма разнообразны — в зависимости от их назначения, номинального тока и токов термической и динамической стойкости аппаратов.

Рис.6. Торцевые контакты масляного выключателя: 1 — неподвижный контакт; 2 — подвижный контакт; 3 — контактная траверса; 4 — пружина

На рис.6 показаны так называемые торцевые контакты масляною выключателя, предназначенные для номинального тока 1000 А, а также для применения в качестве дугогасительных. Они являются одноточечными контактами; давление в них создается пружинами.

При большом номинальном токе прибегают к многоточечным контактам, образованным группой медных или латунных пластин особой формы, получивших название пальцев или пластин. Их укрепляют на основании (колодке) и снабжают пружинами (рис.7).

Рис.7. Пальцевые контакты: 1 — колодка; 2 — пальцы; 3 — пружины; 4 — подвижный контакт

В положении «включено» подвижный контакт в виде клина входит в зазор между пальцами и прижимается к ним пружинами. Переход тока от подвижных пальцев к колодке происходит через выступы пальцев а. Применяют также гибкие связи из тонких медных полос. Число пар пальцев выбирают в соответствии с номинальным током. Пальцевые контакты предназначены только для проведения продолжительного тока. Они получили применение в разъединителях, а также в выключателях в качестве главных контактов.

Рис.8. Розеточный контакт выключателя

На рис.8 показан многоточечный контакт розеточного типа, предназначенный для выключателей. Подвижный контакт 1 выполнен в виде стержня круглого сечения. Неподвижный контакт содержит 20 пластин 2 с пружинами 3, расположенными по окружности. Пластины заключены в латунный стакан 4, верхний край которого защищает их от оплавления дугой. Переход тока от основания неподвижного контакта 5 к подвижному стержню происходит в точках m и n.

Заметим, что в пальцевых и розеточных контактах электродинамические силы, возникающие в области сужения линий тока и ослабляющие давление в контактах, частично компенсируются взаимодействием одинаково направленных токов в пальцах и пластинах.

Во многих выключателях контактная система разделена на главные контакты, предназначенные для проведения продолжительного тока, и дугогасительные контакты, воспринимающие всю тяжесть отключения цепи через дугу, а также включения на КЗ. Дугогасительные контакты выполняют из металлокерамических сплавов вольфрама или молибдена с медью и серебром, обладающих достаточной электрической проводимостью и способностью противостоять высокой температуре дуги. При отключении выключателя сначала размыкаются главные контакты, потом — дугогасительные. При включении выключателя последовательность замыкания контактов обратная. Чтобы обеспечить надежное включение на КЗ, увеличивают скорость движения контактов (мощность привода). Увеличивают также давление в контактах. В положении «отключено» контактные пружины должны быть частично напряжены с тем, чтобы в процессе включения по мере хода подвижных контактов давление быстро увеличивалось до максимального значения. Контакты разъединителей не подвержены действию дуги. Их выполняют из меди и латуни. Для защиты от окисления контакты покрывают тонким слоем серебра.

Устройства искро- и дугогашения

Самый эффективный способ для гашения электрической дуги — это ее охлаждение с помощью соприкосновения с изоляционными стенками специальных камер, которые отбирают теплоту дуги или за счет ее перемещения в воздухе.

В современных аппаратах широкое распространение получили дугогасительные камеры с узкой щелью и магнитным дутьем.

Дугу можно рассматривать как проводник с током; если его поместить в магнитное поле, то возникнет сила, которая вызовет перемещение дуги. При своем движении дуга обдувается воздухом; попадая в узкую щель между двумя изоляционными пластинами, она деформируется и вследствие повышения давления в щели камеры гаснет (рис. 2.4).

Щелевая камера образована двумя стенками 1, выполненными из изоляционного материала. Зазор между стенками очень мал. Катушка 4, включенная последовательно с главными контактами 5, возбуждает магнитный поток Ф, который направляется ферромагнитными наконечниками 2 в пространство между контактами. В результате взаимодействия дуги и магнитного поля появляется сила F, вытесняющая дугу к пластинам 7.

Эта конструкция дугогасительной камеры применяется и на переменном токе, так как с изменением направления тока изменяется направление потока Ф, а направление силы F остается неизменным.

Для уменьшения искрения на маломощных контактах постоянного тока применяют включение диода параллельно нагрузочному устройству (рис. 2.5). При этом цепь после коммутации (после отключения источника) замыкается через диод, таким образом уменьшается энергия искрообразовния.

Материалы для подвижных контактов

Материалы для подвижных контактов в процессе эксплуатации подвергаются электрической эрозии, свариванию, коррозии и механическому износу. Интенсивность эрозии, сваривания и коррозии зависят в первую очередь от природы материала и величины разрываемого тока.

Электрическая эрозия

– это разрушение контактных материалов (КМ), связанное с расплавлением и переносом металла в газообразном и жидком (в виде мелких капель) состояниях с одной контактирующей поверхности на другую под действием электрических разрядов. Особенно существенно эрозия проявляется в цепях постоянного тока, образуя на контактирующих поверхностях наросты и кратеры. Чем выше значения удельной теплоемкости, температуры и удельной теплоты плавления и температуры сублимации КМ, тем ниже их эрозия.

Дугообразование характеризуется минимальными значениями тока и напряжения, при которых возникает дуговой разряд. С ростом напряжения минимальный ток дугообразования падает почти по параболической кривой (рис. 2.10).

Рис. 2.10. Зависимость минимального тока I

дугообразования от рабочего напряжения

U

для различных контактных пар

Дугообразование зависит от природы КМ и окружающей среды, состояния контактирующих поверхностей и индуктивности цепи. Самый высокий минимальный ток дугообразования имеет вольфрам (см. рис. 2.10).

Сваривание КМ происходит под действием высоких значений температуры и силы контактного нажатия и может приводить к деформированию контактирующих поверхностей с частичным расплавлением или даже к потере способности их к размыканию. Поэтому очень важно, чтобы КМ обладали высокой стойкостью к свариванию, которая присуща вольфраму.

Коррозия

– это химическое взаимодействие КМ с окружающей средой, в результате которого на их поверхности образуются оксидные, сульфидные, карбонатные и другие пленки с низкой электропроводностью. Толщина такой пленки зависит от многих факторов и обычно составляет 10–6–10–5 мм; ее удельное электрическое сопротивление не менее 103 . Распределение тока по контактирующим поверхностям неравномерно, так как структура поверхностей неоднородна.

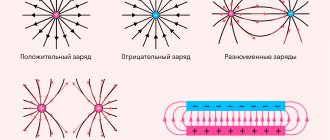

Структура поверхностей электрического контакта состоит из четырех основных видов контактных участков (пятен) (рис. 2.11):

1) контактные пятна с металлическим контактом (1), через которые протекает электрический ток без заметного переходного сопротивления;

2) контактные пятна, покрытые адгезионными и хемосорбиро-ванными мономолекулярными пленками – это квазиметаллические контакты (2), легко пропускающие электрический ток благодаря туннельному эффекту;

3) контактные пятна, покрытые электроизолирующими относительно толстыми пленками оксидов и сульфидов (3), не пропускающими электрический ток;

4) не контактирующие участки (4).

Рис. 2.11 Схема контактной поверхности: 1 – металлические пятна (участки); 2 – квазиметаллические пятна; 3 – пятна из изолирующих толстых пленок оксидов и сульфидов; 4 – неконтактирующие участки

Соприкосновение контактирующих частей происходит только на участках 1, 2, 3, образующих истинную контактную поверхность. На участках 4 соприкосновения контактной пары не происходит. Общая площадь электрического контакта слагается из суммы площадей всех пятен (1+2+3+4) и представляет собой кажущуюся контактную поверхность, образующуюся при смятии выступов шероховатости контактных поверхностей под действием контактного давления.

Электрический ток фактически проходит только через участки (пятна) 1 и 2 истинной контактной поверхности. В сильных электрических полях в результате пробоя толстых пленок оксидов и сульфидов (участки 3) и воздушных прослоек (участки 4) они также становятся проводниками электрического тока. Однако при этом образуются искровые и микродуговые разряды, которые интенсивно разрушают поверхности контактов. Состояние контактирующих поверхностей непосредственно влияет на переходное (контактное) сопротивление и температуру нагрева контактов при протекании через них электрического тока. Высокой коррозионной стойкостью обладают золото Аu, платина Pd и их сплавы с иридием Ir, родием Rh и некоторыми другими металлами; они не имеют вообще или имеют очень тонкие оксидные пленки с высокой электропроводностью. Контакты из этих металлов работают при нажатии силой в 0,15–0,25 Н, в то время как для металлов с относительно толстыми оксидными пленками (например, у вольфрама) необходимо усилие до 10 Н, чтобы разрушить оксидные пленки при ударе контактов.

Механический износ происходит в результате удара контактных поверхностей и последующего нажатия, а также их трения. Чтобы свести к минимуму механический износ, КМ должны обладать высокими значениями износостойкости, ударной вязкости и твердости. Благородные металлы лучше применять в виде гальванических покрытий, так как у них износостойкость и твердость намного выше, чем у этих же металлов в массиве.

Подвижные контакты по условиям работы разделяют на контакты скользящие и разрывные.

Скользящие контакты нужны для перехода электрического тока от неподвижной части электротехнического устройства к подвижной, например в реостатах – от обмотки к движку, в электрических машинах – от щеток к коллектору, у электрифицированного транспорта – от контактного провода к токосъемнику. Основные недостатки этих контактов – механический износ, возможность дугообразования, а также электрическая эрозия и коррозия контактирующих поверхностей.

Разрывные контакты обеспечивают периодическое замыкание и размыкание электрической цепи. Например, в различных типах реле, выключателей, контакторов, электромеханических преобразователей. Основными сложностями при работе этих контактов является возможность дугообразования, что вызывает сваривание контактирующих поверхностей, их электрическую эрозию и коррозию, а также механический износ.

2.9.1. Материалы для скользящих контактов

Материалы для скользящих контактов должны обладать низкими значениями удельного сопротивления и падения напряжения на контактах, высокими значениями минимального тока и напряжения дугообразования, высокой стойкостью к истиранию (износостойкостью), электрической эрозии и коррозии. Скользящие контакты, в свою очередь, можно разделить на металлические и электротехнические угольные.

К металлическим скользящим контактам относятся коллекторные пластины электрических машин, которые изготавливаются из твердой меди, бронз и других материалов. В ряде случаев используют пружинные металлические контакты, применяемые в основном в переключателях, потенциометрах, реостатах. Для изготовления пружинных металлических скользящих контактов используют специальные сорта бронз: кадмиевые, бериллиевые и хромистые (БрКд1, БрБ2, БрХ0,5), – обладающие высокой упругостью, стойкостью к истиранию и низким значением удельного сопротивления. Например, сплав Сu–Cd (Cd~l%), образует твердый раствор, который в три раза более стоек к истиранию, чем медь. Для изготовления скользящих контактов применяют также латуни (например, ЛС 59-1, ЛМц 58-2). Металлические скользящие контакты имеют наиболее высокую стойкость к истиранию в паре с электротехническими угольными материалами.

Электротехнические угольные материалы обладают относительно высокой электро- и теплопроводностью, очень низким коэффициентом трения, большим напряжением дугообразования, высокой химической стойкостью, многие из них – высокой нагревостойкостью. Эти материалы широко используют для изготовления угольных электродов различного применения, щеток для электрических машин и автотрансформаторов, угольных порошков для микрофонов. Щетки выпускают следующих марок: УГ (угольно-графитные), Г (графитные), ЭГ (электрографитированные), М и МГ (медно-графитные). Удельное давление для всех щеток составляет 20–30 кПа при коэффициенте трения по меди не более 0,3. Падение напряжения при номинальном токе составляет от 0,3 В (щетки МГ) до 3 В (щетки ЭГ).

Основным сырьем для производства электроугольных изделий являются природный графит и сажи. Для получения монолитного изделия графит и сажу смешивают со связующим веществом – каменноугольной смолой (побочный продукт коксования каменного угля) или жидким стеклом, прессуют и подвергают обжигу при температуре 2200–2500°С. Этот процесс называют графитированием

. В результате графитирования увеличивается размер кристаллитов, повышается электропроводность и снижается твердость.

Природный графит – мягкое кристаллическое вещество темно-серого цвета, представляющее собой одну из двух аллотропных форм углерода; имеет слоистое строение. В направлении слоев электропроводность носит металлический характер. Для поликристаллических образцов удельное сопротивление ρ≈8 , ТК

ρ= К–1. Отдельные чешуйки графита легко отделяются и скользят по его поверхности, образуя сухую смазку.

Известен искусственный графит, получаемый путем термической перекристаллизации углей при температуре 2200–2500°С.

Сажи представляют собой угольный порошок высокой степени дисперсности (частицы сферической формы достигают 10–300 нм); они имеют более мелкокристаллическую структуру, чем графит (их иногда называют коллоидным углеродом). Графитовая структура в сажах еще не вполне сформирована. Сажи получают при неполном сгорании многих органических веществ. В зависимости от способа получения и исходного сырья различают ряд марок саж. Удельное сопротивление саж в насыпном виде в зависимости от температуры прокаливания и давления изменяется в широком интервале от 0,01 до 400 .

2.9.2. Материалы для разрывных контактов

Разрывные контакты по величине коммутируемого тока подразделяют на слаботочные

(токи от долей до единиц ампера) и

сильноточные

(токи от единиц до тысяч ампера). Для изготовления слаботочных разрывных контактов используют благородные и тугоплавкие металлы.

Из благородных металлов используют серебро, золото, платину и различные сплавы на их основе, например сплавы систем: золото-серебро (Аu–Ag), платина-рутений (Pt–Ru), платина-родий (Pt–Rh), серебро-кадмий (Ag–Cd), серебро-палладий (Ag–Pd), серебро-магний-никель (Ag–Mg–Ni). Контакты из серебра и его сплавов применяют в коммутирующих устройствах, работающих в бездуговом режиме. Их недостаток – возможность образования сульфидных пленок. Золото и платину в чистом виде используют для изготовления прецизионных контактов. Золото в основном используют в виде сплавов с серебром Ag, платиной Pt, никелем Ni, цирконием Zr; платину – в виде сплавов с иридием Ir, никелем Ni, серебром Ag и золотом Аu. У этих сплавов высокая твердость, хорошая эрозионная и коррозионная стойкость. Достоинством контактов на основе золота и платины является стойкость к образованию сернистых пленок, недостатком – склонность к дугообразованию.

Из тугоплавких металлов применяют вольфрам и молибден. Достоинством вольфрама является его высокая стойкость к дугообразованию и практическое отсутствие свариваемости. Однако у вольфрама сравнительно толстая оксидная пленка, поэтому требуется высокое контактное давление. Недостатком молибдена является образование оксидных пленок, которые имеют рыхлую структуру и могут внезапно полностью нарушать контактную проводимость. У вольфрама, легированного молибденом, повышены твердость и удельное сопротивление и понижены Тпл и коррозионная стойкость.

Для изготовления разрывных контактов также широко используют медь, сплавы и биметаллы на ее основе.

В производстве сильноточных разрывных контактов широко применяют композиционные материалы, представляющие собой смесь двух фаз, одна из которых обеспечивает высокую электро- и теплопроводность контактов, другая – в виде тугоплавких включений придает контактам стойкость к механическому износу, электрической эрозии и свариванию. Сильноточные разрывные контакты из композиционных материалов получают методом порошковой металлургии. В качестве контактных материалов хорошо себя зарекомендовали композиции на основе меди и серебра: серебро–оксид кадмия, серебро–оксид меди, медь–графит, серебро–никель, серебро–графит. Применяют также тройные композиции: серебро–никель–графит, серебро–вольфрам–никель. В этих композициях медная и серебряная фазы обеспечивают электро- и теплопроводность контактам, а включения из оксида кадмия и оксида меди, а также вольфрама, никеля и графита повышают износо- и термостойкость и препятствуют свариванию контактов.

В качестве электроконтактных композиций в мощных высоковольтных масляных и воздушных выключателях нашли применение Сu–W, в высоковольтных масляных выключателях Сu–Мо, в вакуумных камерах Сr–Сu–W, Fe–Сu–Bi. В порядке уменьшения стойкости к свариванию материалы располагаются в следующем порядке: графит, вольфрам, композиции: W–Мо, W–Сu (Ag), карбид вольфрама– серебро (WC–Ag), Ag–Cd, металлокерамика Ag–CdO (CuO), Ag (Сu) – графит и т.д.

Для изготовления сильноточных разрывных контактов, эксплуатируемых при повышенных напряжениях и контактных давлениях, используют также твердую медь, что существенно удешевляет электротехнические устройства.

2.10. Контрольные вопросы к главе 2

2.1. Классифицируйте проводниковые материалы по составу, свойствам и техническому назначению.

2.2. Какие материалы относят к материалам высокой проводимости, приведите примеры наиболее распространенных из них?

2.3. Приведите преимущества меди, как проводникового материала.

2.4. Какие марки меди Вы знаете, чем они отличаются?

2.5. Где в электротехнике применяют медь?

2.6. Дайте характеристику алюминию. Каковы его преимущества и недостатки по сравнению с медью?

2.7. Какие марки алюминия Вы знаете? Приведите их отличия.

2.8. Где применяют окисную пленку алюминия?

2.9. Как зависит удельное сопротивление, удельная теплоемкость и ТКЛР от температуры для алюминия?

2.10. Какие материалы на основе цветных металлов Вы знаете?

2.11. Что такое латуни?

2.12. В чем отличие однофазных латуней от двухфазных?

2.13. Как маркируются латуни? Приведите примеры.

2.14. В чем главная отличительная особенность латуни от чистой меди?

2.15. Дайте определение бронз.

2.16. Как маркируются бронзы?

2.17. Для чего некоторые виды бронз подвергают термообработке?

2.18. Какие сплавы алюминия Вы знаете?

2.19. Каковы основные преимущества алюминиевых сплавов?

2.20. Как делятся алюминиевые сплавы в зависимости от пластичности и деформируемости?

2.21. Приведите особенности дюралюминов и силуминов?

2.22. Что такое биметаллические проводники, где они применяются?

2.23. Что называют сверхпроводником?

2.24. Какую температуру называют критической, применительно для сверхпроводников?

2.25. Как ведет себя сверхпроводник в магнитном поле?

2.26. Что лежит в основе теории сверхпроводимости, созданной Д. Бардиным, Л. Купером и Д. Шриффером?

2.27. Что такое куперовские пары?

2.28. Как ведут себя электроны в куперовских парах при возбуждении в сверхпроводнике электрического тока?

2.29. Что происходит с куперовскими парами при температурах выше 0 К?

2.30. Что характерно для сверхпроводников I рода? Какие материалы к ним относят?

2.31. Приведите отличительные особенности сверхпроводников II рода?

2.32. Что такое сверхпроводники III рода?

2.33. Приведите отличие высокотемпературных сверхпроводников. Где их применяют?

2.34. Что такое криопроводники? Где их применяют?

2.35. Какие материалы относят к материалам высокого сопротивления?

2.36. Для чего применяют металлические сплавы, образующие твердые растворы?

2.37. Как классифицируют металлические сплавы, образующие твердые растворы, по назначению?

2.38. Дайте определение манганину, где он применяется?

2.39. Какой сплав называют константаном?

2.40. Какие нагревостойкие сплавы Вы знаете? Охарактеризуйте их.

2.41. Из каких материалов получают тонкие резистивные металлические пленки?

2.42. Какие сплавы получили наибольшее применение для изготовления термопар?

2.43. Каким образом подбираются металлы для термопар?

2.44. Какие металлы относят к тугоплавким?

2.45. Где применяют тугоплавкие металлы?

2.46. Приведите примеры тугоплавких металлов.

2.47. Охарактеризуйте вольфрам. Где применяется?

2.48. Каковы основные недостатки и преимущества вольфрама?

2.49. Охарактеризуйте тантал. Приведите области его применения.

2.50. Охарактеризуйте молибден. Приведите области его применения.

2.51. Охарактеризуйте ниобий. Где он применяется в электронике?

2.52. Охарактеризуйте хром. Где он применяется в электронике?

2.53. Какие металлы относятся к металлам со средним значением температуры плавления?

2.54. Приведите области использования железа в электротехнике.

2.55. Когда у стали появляется скин-эффект?

2.56. Охарактеризуйте кобальт. Приведите области его применения.

2.57. Дайте характеристику никелю. Где он применяется?

2.58. Для чего используют сплавы на основе ферромагнитных металлов?

2.59. Приведите примеры сплавов на основе ферромагнитных металлов, дайте краткую характеристику каждого из них.

2.60. Какие металлы относят к легкоплавким?

2.61. Охарактеризуйте свинец. Приведите области его применения.

2.62. Какими недостатками и достоинствами обладает свинец, где он применяется в электротехнике?

2.63. Кратко охарактеризуйте олово. Где применяется олово в электротехнике?

2.64. Дайте характеристику цинку. Где применяется цинк в электротехнике?

2.65. Дайте краткую характеристику кадмию. Где он применяется?

2.66. Охарактеризуйте ртуть.

2.67. Какие металлы относятся к благородным? Дайте их характеристику. Где они применяются?

2.68. Что такое электрическая эрозия?

2.69. Что такое коррозия?

2.70. Из каких видов контактных участков состоит структура поверхностей электрического контакта?

2.71. Классифицируйте подвижные контакты?

2.72. Какие материалы используют для скользящих контактов?

2.73. Какой процесс называют графитированием?

2.74. Что представляет собой природный графит?

2.75. Как разделяют разрывные контакты по величине коммутируемого тока?

2.76. Какие материалы используют для разрывных контактов?