Монтаж компонентов электронных схем выполняется разными способами. Одним из наиболее распространенных вариантов является пайка, обеспечивающая надежный контакт и прочное крепление деталей к печатной плате.

Она не представляет большой сложности и доступна даже начинающим радиолюбителям. Пайка светодиодов SMD отличается особенностями и правилами. Они призваны сохранить элементы и защитить их от перегрева. Несоблюдение требований приводит к потере светильников, поэтому полезно будет рассмотреть вопрос подробнее.

Пайка в заводских условиях

В заводских условиях используются другие технологии пайки, позволяющие одновременно спаять несколько плат. Специальный робот устанавливает необходимые элементы на основание, на рабочую сторону которого методом шелкографии нанесена паяльная паста. Она содержит припой и флюс, при нагреве они переходят в другую фазу и выполняют свои задачи. Флюс обезжиривает контакты и обеспечивает смачивание, а припой под действием капиллярного эффекта затекает в зазоры соединений и обеспечивает прочное соединение SMD элементов.

Процесс происходит в специальной печи, где плата выдерживается определенное время. Длительность контакта и режим нагрева подбираются таким образом, чтобы не вредить SMD светодиодам. Процедура происходит достаточно быстро и обеспечивает пайку элементов в промышленных объемах.

Важно! Повторить такую технологию в домашних условиях не получится, поскольку необходимо обладать полным комплектом оборудования и материалов. Поэтому для любителей важно освоить процесс ручной пайки SMD светодиодов с использованием обычных инструментов и материалов.

Как безопасно выпаять транзистор, микросхему, диод

Условия пайки

Создавая рабочее место следует обратить особое внимание на его освещение. Паять радиодеталь при полусумраке нельзя. Если же зрение не позволяет четко видеть все детали, то необходимо надевать корректирующие очки.

Электронная плата должна быть четко зафиксирована в пространстве, а телу обеспечено устойчивое положение. Лучше всего работать сидя или стоя на обоих ногах, уверенно удерживая паяльник. Ведь любое неверное движение нанесет невосполнимый вред.

Технология демонтажа радиодеталей

Наконечник паяльника следует точно устанавливать на слой припоя, расположенный в гнезде одной ножки транзистора и быстро расплавлять его.

Затем в это место вводят с обратной стороны иглу и отделяют олово от ножки. Если имеется демонтажная оплетка или оловоотсос, то пользуются ими.

Когда конструкция радиодетали позволяет использовать металлический зажим для отвода тепла от корпуса, то обязательно применяют его.

Если же место для установки наконечника паяльника сильно ограничено, то работают без использования теплосъема.

В этом случае особое внимание обращают на продолжительность пребывания радиодетали при повышенной температуре.

Необходимые материалы и инструменты

Для пайки SMD светодиодов потребуются:

- паяльник, обладающий нужными параметрами;

- бокорезы, пинцет, ножницы;

- монтажная игла или тонкое шило;

- припой и флюс. Подойдет обычная канифоль или специальный жидкий состав, представляющий собой спиртовой раствор. Часто используют таблетку аспирина;

- тонкая кисточка для нанесения жидкого флюса;

- лупа на регулируемой подставке (кронштейне), которой пользуются ювелиры;

- паяльный фен (компонент паяльной станции).

Обойтись без флюса не удастся, так как расплавленный припой без него не смачивает контакты и не оседает на металле. Спиртовый раствор канифоли специалисты не рекомендуют, так как он малоэффективен и оставляет несмываемый белый налет.

Выбор паяльника является важным этапом подготовки. Оптимальный вариант — паяльная станция с функцией регулировки температуры. Однако, подойдет и обычный низковольтный экземпляр с напряжением питания от 12 до 36 В и мощностью 20-30 Вт. Работать со стандартным устройством на 220 В не рекомендуется, так как их жало слишком сильно нагревается. От этого флюс испаряется быстрее, чем надо, не выполняя свою задачу в нужных пределах. Максимальная температура нагрева — 260°.

Большое значение имеет тип наконечника жала. Обычный конусный — не лучший вариант, оптимальным выбором будет т.н. микроволна. Это срезанный примерно под 45° пруток с небольшим углублением, сделанном в осевом направлении. Оно наполняется жидким припоем и позволяет эффективнее наносить материал на площадки SMD светодиода и платы. При необходимости микроволна действует как отсос излишков припоя, что позволяет избежать капель и потеков.

Оптимальный тип припоя — тонкая проволочка с канифолью внутри. Этот вид позволяет успешно паять светодиоды практически любым паяльником.

Испытание насадки для выпаивания SMD

Наступил момент, хорошо знакомый каждому радиолюбителю-электронщику, тест на успешность выполнения работы. Под рукой была одна материнская плата, сокет-775, которую не жалко было пустить на эксперименты (палец на южном мосту обжигало после первой секунды касания). Кстати, отклонюсь от темы, именно таким способом, потрогав пальцем все микросхемы на материнской плате — это полностью безопасно, так как максимальное напряжение на плате, выдаваемое блоком питания АТХ формата, составляет всего 12 Вольт.

Если сверху микросхемы установлен радиатор, то соответственно трогаем радиатор, если палец не терпит трех секунд — очень высока вероятность что микросхема пробита, в ней внутреннее короткое замыкание или замыкание с достаточно низким сопротивлением. Этот способ очень облегчает диагностику неисправностей даже не приступая к измерениям на плате.

Не вздумайте повторять этот способ в устройстве имеющем в своем составе импульсный блок питания — это опасно для жизни, на платах подобных блоков питания присутствует высокое напряжение!

Плату импульсного блока питания легко можно отличить от других по наличию на ней одного или двух высоковольтных электролитических конденсаторов, на 200 или на 400-450 вольт, в зависимости от применяемой схемотехники. Это же относится к ЖК мониторам или ЖК телевизорам, а также к любой технике не имеющей внешнего блока питания: почти во всех них есть импульсный блок питания, за очень редким исключением (например аудиотехника).

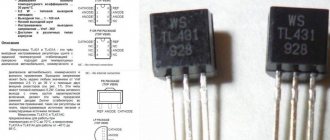

Итак, вернемся к нашему проведению тестов. Жало было установлено в паяльник, подтянуто винтом. Причем здесь ждала одна мелкая неприятность, которая впрочем, была быстро решена. Придя в радиомагазин и попросив жало для паяльника ЭПСН мощностью 65 ватт, мне было предложено жало которое было на вид несколько тоньше моего, но продавец уверял что это стандартное жало, мол все покупают. Попытавшись закрепить его, поджав винтом установленным на корпусе паяльника, обнаружил что жало несколько хлябает.

У меня осталась еще с советских времен стальная лента свернутая в рулон, довольно тонкая. Недолго думая, отрезаю обычными ножницами кусочек, оборачиваю вокруг жала, вставляю — все подходит в лучшем виде. Поджимаю винтом и включаю в сеть паяльник. Подождав пока паяльник прогреется 5 минут, так как это паяльник с нихромовой спиралью нагревателем, а не керамическим, как идут большинство современных импортных паяльников, найдя наконец отдельно стоящий полевой транзистор мосфет в SMD исполнении там, где не будут мешать стоящие рядом детали — начал его прогревать и пытаться по мере прогрева снять пинцетом, ухватившись по обе стороны свободные от контактов.

Демонтируя первый транзистор допустил распространенную ошибку многих новичков: не нанес флюс на контакты и он выпаивался намного дольше, чем последующие три. Я пользуюсь самодельным спирто — канифольным флюсом по привычке, так и не привык до сих пор к современному RMA-223. В частности, на первый транзистор потратил секунд 40-50 (ну, думаю все, перегрев обеспечен, он наверняка уже вышел из строя).

На оставшиеся три штуки ушло на каждый максимум 20-30 секунд прогрева, причем снимал их уже не пинцетом, а слегка покачивая транзистор вправо и влево, вращая ручку паяльника и, соответственно, сам паяльник и его жало вокруг своей оси. Как только транзистор удавалось слегка стронуть с места — сразу же подхватывал его пинцетом.

И наконец момент истины: узнаем, не были ли наши труды впустую. Демонтировав четыре транзистора, для составления минимальной статистики о возможности перегрева при демонтаже, начал проверять их, используя транзистор-тестер и проводки с крокодилами на концах, подключающиеся с помощью колодки к ZIF разъему прибора.

Начал с того, который не имел на своих контактах следов флюса, самого первого, который как мы помним имел максимальную вероятность выхода из строя, так как выпаивал его дольше остальных. Он определился правильно, проверил последующие три: все также правильно определились при тестах.

В нашем городе есть пункты приемки плат электроники в утиль, на драгметаллы, и я давно взял себе практику демонтировать микросхемы BIOS в корпусе SO-8, выпаивать электролитические конденсаторы в тонком корпусе номиналом 1000 мкФ на 16 В, которые являются дефицитом, на донорских платах. А теперь ещё появилась возможность и частичного снятия мосфетов, причем легким и быстрым способом.

Да, это можно было конечно же сделать и с помощью паяльного фена, но меня (да и многих начинающих радиолюбителей) интересовал именно этот дедовский способ демонтажа, которым за его быстроту и легкость применения буду пользоваться в дальнейшем.

Итого: затраты составили только на стоимость жала 50 рублей. Что учитывая стоимость новых мосфетов в радиомагазинах порядка 70-100 рублей за штуку, отбивается с первой же демонтированной детали. Всем удачных ремонтов, специально для сайта Электрические схемы — AKV.

Как паять SMD компоненты

Монтаж ЛЕД элементов технологически значительно отличается от подключения лампы. Пайка SMD светодиодов требует некоторого опыта и навыков. Если их нет, рекомендуется сначала потренироваться на каких-нибудь ненужных кусочках провода. Это поможет овладеть искусством пайки и позволит сохранить светодиоды в рабочем состоянии. Перед началом работы следует осмотреть поверхность платы. Если она покрыта лаком или слоем силикона, следует освободить от них токоведущие дорожки, к которым будут припаяны светодиоды.

Специфика монтажа SMD светодиодов заключается в отсутствии обычных длинных выводов. Элементы устанавливаются на плату и припаиваются к дорожкам, для чего по бокам корпусов ЛЕД приборов имеются маленькие площадки. Работа требует аккуратности и внимания. Важно помнить об опасности нагрева, максимально сокращая время прикосновения паяльника к SMD деталям. Если нет соответствующего инструмента, на жало обычного паяльника наматывают медный провод толщиной около 1 мм. Один конец этой обмотки служит жалом, температура нагрева которого значительно ниже, чем у основного элемента. Рассмотрим порядок действий детальнее:

Порядок работ

Процесс пайки состоит из следующих операций:

- удаление перегоревшего светодиода (если это необходимо);

- зачистка токопроводящих дорожек, нанесение флюса на место пайки;

- установка нового ЛЕД элемента на место;

- пайка контактов;

- очистка места пайки от остатков флюса.

Заставить жало не дрожать – невозможно

Ни один человек не способен сделать так, чтобы инструмент (любой – не только паяльник

) не подрагивал в руках. Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит

неизбежное

подрагивание рук.

Не нужно бороться с дрожью – это бесполезно. Нужно научиться под нее подстраиваться.

СОЕДИНЕНИЕ ПРОВОДОВ ПАЙКОЙ

| Паять провода между собой можно различными способами, например, наложив предварительно залуженные провода друг на друга разогреть их паяльником до расплавления припоя. |

| Это результат. |

| Можно предварительно скрутить зачищенные провода. |

| Скрутку пропаять как при лужении. Кстати, во всех примерах используется твердая канифоль. Если применяется жидкий флюс, то он просто наносится кисточкой на нужное место. |

| Получится вот такое соединение. |

| Если Вы паяете какие либо радиоэлементы без применения печатного монтажа, то вот несколько способов пайки их выводов. |

| Слева проводник предварительно накручивается на вывод светодиода, справа – паяется «внахлест». Первый способ надежнее, второй – более быстрый, кроме того, при необходимости настройки схемы, многократной замены элементов, он удобнее. |

| Это просто конечный результат. |

© 2012-2019 г. Все права защищены.

Все представленные на этом сайте материалы имеют исключительно информационный характер и не могут быть использованы в качестве руководящих и нормативных документов

Здравствуйте . Пожалуйста, подскажите, кто, как демонтирует полевые транзисторы с материнской платы ? Потому-то что то я не как не приловчусь. Заранее спасибо.

- 39861 просмотр

Название темы поменяйте, иначе могу порассказывать о снятии полевых транзисторов в SOT-23 . Если говорить о деталях в корпусах SOT-223, TO-252, TO-263 и т.д., то можно снимать разным оборудованием. Например, паяльником на 65 Вт. Или феном. Это уже вопрос личных предпочтений и наличия инструмента под руками .

Вопрос конечно интересный.

Выпаять мосфет одним паяльником никак не удастся. Для выпайки использую два паяльника. Один на 65 Вт – грею сток транзистора, второй на 36 Вт с широким жалом, которым грею сразу два вывода – затвор и исток. Для легкости выпаивания предварительно заливаю немножко спиртоканифоли вокруг мосфета. Когда выводы транзистора прогрелись до плавления припоя, несильно но резко приподнимаю корпус мосфета сразу двумя паяльниками, он отлетает недалеко в сторону (это чревато мелкими каплями припоя, разбрызганными по плате). Припаиваю ессно одним 65-ваттником (контактные площадки предварительно очистить от припоя). А феном не люблю монтировать/демонтировать мосфеты, ибо стараюсь всячески беречь материнку от лишнего локального нагрева. Хотя, если бы была термовоздушка, то приспособился бы. она поудобнее фена.

Было пару случаев, когда мосфет был в неудобном месте (например под защелкой AGP) и приходилось выпаивать/запаивать термофеном, по другому не подлезешь. было раз – даже защелку выламывал чтобы подобраться паяльниками.

Партизан подпольной луны aka (R)soft

1) SMD паяльная станция (фен). 2) Пара паяльников (нежелательно, транзистор сильно перегревается). 3) Нагрев снизу (газовая горелка и прочие нагреватели с открытым пламенем не рекомендуются). 4) Крайний случай , касаемо DPAK, D2PAK. Нагревать паяльником сначала выводы и аккуратно отгибать их чуть-чуть (иначе трескается корпус). Следом саму подложку нагреть паяльником и снять.

wiki.rom.by – здесь специально собраны ответы на большинство вопросов!

Когда другие уже закончили, процессоры Intel (R) Pentium (R) продолжают работать, работать и работать.

(R)soft я с Вами не согласен. Уже 2 года выпаиваю транзисторы и микросхемы одним паяльником 40Вт (если какойто экзотический случай, типа ПОС-63 – 65Вт). Вопрос возникает с корпусом – если D-pak – грею и приподнимаю исток и затвор, потом прогреваю и поднимаю сток, отпаиваю до конца исток и затвор (тут не обойтись без «зубоковырялки», но нужно и не перестараться – нужно всё делать плавно, ибо чуть сильнее и более резко приподнимаем – ножка отлетает от транзистора); если D2-pak (большой) – грею и поднимаю сток, отпаиваю оставшиеся 2 вывода. Лично мне кажется для получения найлучшего результата пайки главное отпаять транизистор или микросхемку так чтобы не отлезли контактные площадки – некрасиво получается. Ну и само собой имеет значение заточка паяльника. Запаивается всё тем же паяльником в 40Вт. Само собой что всё отпаивается (ну и припаивается) с применением в худшем случае канифольпаяльный жир, в лучшем спиротоканифльные флюсыпаяльная патаBGA флюсы. Также имеет значение какой вид будет иметь пайка после монтажа компонента на печатную плату – в идеале пайка не должна бросаться в глаза даже под микроскопом , ну а серьёзно – не должно быть соплей, непропаяных контактных площадок и прочих «проблем». Как по мне – на флюсе и припое экономить нельзя, лучше потом потратить больше смывки на очистку печатной платы от флюса, чем потом принесут компоненты отдельно, плату отдельно.

Читать также: Какая температура у строительного фена

Молодой Intel-лигентный ММХ-процессор без вредных примочек воткнется надолго в Plug&Play motherboard с тремя портами вода-вывода за умеренную звуковую плату!

Методика “птичий клюв”

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения

клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

Главная ошибка многих новичков в том, что они при пайке пытаются сделать длинное

и непрерывное движение. Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, – со временем это должно получится само собой).

Демонтаж посредством отсоса

В основе этого метода выпаивания микросхем и других мелких деталей лежит принцип отсоса жидкости за счёт создания разряжения в зоне контакта.

Разряжение, в свою очередь, можно создать с помощью следующих инструментов:

- специального устройства, работающего по принципу велосипедного насоса (его называют оловоотсосом);

- отсоса в виде клизмы, который может совмещаться с паяльником и использоваться одновременно с разогревом контактной площадки.

Отсасывающие конструкции могут иметь самые различные исполнения (в виде поршня со штоком, например), но суть их от этого не меняется. Они были и остаются наиболее эффективным средством удаления жидкого припоя.

С применением бритвенного лезвия

Основной проблемой выпаивания микросхем является наличие у них нескольких ножек, из-за чего при разогреве одной из них остальные успевают остыть. Справиться с этим неудобством можно путём использования теплопроводящего приспособления, контактирующего сразу с несколькими ножками.

В этом случае тепловая мощность жала распределяется между ними равномерно и обеспечивает расплав припоя сразу в нескольких контактных зонах. В качестве такого приспособления может быть использовано простое бритвенное лезвие, для прогрева которого потребуется паяльник подходящей мощности или термофен.

При нагревании стального лезвия рекомендуется слегка раскачивать микросхему с выпаиваемой стороны, после чего можно будет с усилием выдернуть её из платы. Подобным же образом освобождается от припоя и второй ряд ножек.

Применение медицинских игл

За неимением специального отсоса начинающий мастер для того чтобы выпаять микросхему может воспользоваться медицинской иглой. Она должна быть достаточно тонкой для того, чтобы входить в освобождаемое отверстие. Одновременно с этим игла должна иметь толщину, позволяющую надевать её на выпаиваемую ножку.

Перед началом операций нужно надфилем спилить кончик так, чтобы из косого среза получился прямой, а затем немного развальцевать его.

Выпаять деталь с получившимся приспособлением совсем несложно. Для этого нужно сначала одеть до упора иглу на вывод микросхемы, а затем паяльником разогреть её вместе с контактом.

Пока припой находится в жидкой фазе, слегка проворачивая иглу, следует утопить её в монтажное отверстие (вращение желательно продолжать до момента схватывания расплава).

По завершении этой процедуры конец иглы вместе с ножкой окажется изолированным от платы. Подобным же образом поступают с остальными ножками, после чего микросхема отпаивается и достаётся без всякого труда.

КАК ПРАВИЛЬНО ПОДГОТОВИТЬ ПАЯЛЬНИК

Перед тем как паять следует правильно подготовить паяльник. Его жало должно быть равномерно покрыто припоем. Смотрим фото:

| Так выглядит «грязное» жало. Правильно паять таким паяльников весьма затруднительно. |

| С холодного паяльника снимаем напильником всю грязь до чистой меди (материал жала паяльника – медь). |

| Должно получиться вот так. |

| Нагреваем паяльник, последовательно касаясь канифоли и припоя (несколько раз) добиваемся равномерного покрытия рабочей части паяльника припоем. |

| Результат, достигнув которого можно паять. |

Особенности демонтажа

Известно множество технических приёмов, позволяющих выпаивать микросхему паяльником, каждый из которых имеет свои достоинства и недостатки.

Извлечь электронные детали из плат без повреждений контактов можно следующими способами:

- за счёт прогрева мест спайки одним лишь паяльником (с добавлением флюса);

- посредством специального отсоса, удаляющего расплавленный припой с контактных площадок;

- применением металлической оплётки от коаксиального кабеля, прикладываемой к отпаиваемой ножке;

- с использованием теплопроводящих металлических пластин (лезвий) или медных насадок, имеющих прорези под контактные пятачки микросхем.

Первые три метода пригодны при наличии паяльника, мощность которого превышает 25 Ватт.

Вариант применения специальных насадок предполагает замену рабочего жала и годится лишь в сочетании с «мощными» паяльными станциями (более 40 Ватт), способными прогреть её вместе с впаянными в плату контактами.

К тому же этот способ выпаять деталь годится только для микросхем с подходящим под конфигурацию насадки расположением ножек. Большее распространение получил подход, когда в качестве нагревателя используется обычное бритвенное лезвие.