Ремонт дрели своими руками

— поломка частей мотора (статор, якорь) — износ щеток по другому их обгорание — поломка регулятора и реверсного переключателя — износ опорных подшипников — плохой зажим в патроне инструмента.

Некие запчасти (выключатель, ротор, статор, щетки, подшипники и др.) к более пользующимся популярностью моделям, покупают тут (только брать лучше через интернет-магазин, т.к. в обыкновенном магазине этой сети стоимость вам понравятся выше).

Замена щеток

. Самый распространенный вид поломки, это износ щеток двигателя, замену которых можно произвести самостоятельно в домашних условиях. Иногда, щетки можно заменить без разборки корпуса дрели. У некоторых моделей достаточно выкрутить заглушки из установочных окошек и установить новые щетки. У других моделей, для замены требуется разборка корпуса, в этом случае необходимо аккуратно достать щеткодержатели и извлечь из них изношенные щетки.

Щетки продаются во всех нормальных магазинах электроинструмента, и часто к новой электродрели прилагается дополнительная пара щеток.

Не стоит ждать, пока щетки износятся до минимального размера. Это чревато тем, что между щеткой и коллекторными пластинами увеличивается зазор. Как следствие происходит повышенное искрообразование, коллекторные пластины сильно нагреются и могут отойти от основания коллектора, что приведет к необходимости замены якоря.

Определить необходимость замены щеток можно по повышенному искрообразованию, которое просматривается в вентиляционных прорезях корпуса. Второй способ определения, это хаотичное дергание дрели во время работы.

Сетевой шнур

. Шнур проверяется омметром, один щуп подключается к контакту сетевой вилки, другой к жиле шнура. Отсутствие сопротивления указывает на обрыв. В этом случае ремонт дрели сводится к замене сетевого провода.

Диагностика электродвигателя

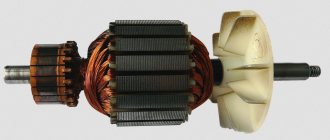

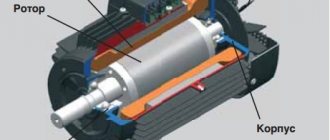

. На второе место, по числу поломок дрели, можно поставить неисправность элементов двигателя и чаще всего якоря. Выход из строя якоря или статора происходит по двум причинам. неправильная эксплуатация и некачественный моточный провод. Производители с мировым именем применяют дорогой моточный провод с двойной изоляцией термостойким лаком, что в разы повышает надежность двигателей. Соответственно в дешевых моделях качество изоляции моточного провода оставляет желать лучшего. Неправильная эксплуатация сводится к частым перегрузкам дрели или продолжительной работе, без перерывов для остывания двигателя. Ремонт дрели своими руками перемоткой якоря или статора, в этом случае без специальных приспособлений невозможен. Только замена элемента полностью (исключительно опытные ремонтники смогут произвести перемотку якоря или статора своими руками).

Для замены ротора или статора необходимо разобрать корпус, отсоединить провода, щетки, при необходимости снять приводную шестерню, и извлечь двигатель целиком вместе с опорными подшипниками. Заменить неисправный элемент и установить двигатель на место.

Определить неисправность якоря можно по характерному запаху, увеличению искрообразования, при этом искры имеют круговое движение по направлению движения якоря. Ярко выраженные подгоревшие обмотки можно увидеть при визуальном осмотре. Но если мощность двигателя упала, но нет вышеописанных признаков, то следует прибегнуть к помощи измерительных приборов. омметра и мегомметра.

Особенности работы асинхронного двигателя болгарки

Практически во всех электроприборах, использующихся в быту, применяется асинхронный электрический двигатель. Важным преимуществом этого типа мотора является то, что при изменении нагрузки на него, частота оборотов не меняется. Это означает, что если, к примеру, долго и без остановки резать камень бытовой болгаркой, никаких внешних признаков перегрузки двигателя заметно не будет. Скорость вращения диска будет постоянная, звук однотонным. Изменится только температура, но этого можно и не заметить, если руки одеты в перчатки.

При невнимательном отношении, преимущество может превратиться в недостаток. Асинхронные двигатели очень чувствительны к перегреву, значительное превышение рабочей температуры влечёт за собой оплавление изоляции на обмотках ротора. Вначале мотор будет работать с перебоями, а потом — когда произойдёт межвитковое короткое замыкание — двигатель остановится совсем. Стоит несколько раз сильно перегреть двигатель болгарки и, наиболее вероятно, что якорь оплавится. Кроме того, от высокой температуры отпаиваются контакты, соединяющие провода первичной обмотки с коллектором, что ведёт к прерыванию подачи электрического тока.

Как определить неисправность якоря болгарки

Признаками поломки якоря болгарки являются: повышенное искрение щёток на коллекторе мотора, вибрация мотора на малых оборотах, вращение рабочего вала в разные стороны. Если такие симптомы присутствуют, работу инструментом следует прекратить — это опасно. Подозрения легко проверить с помощью несложных тестов.

Визуальный осмотр снаружи

Поиск неисправности следует начать с визуального осмотра болгарки:

- Провести общий осмотр инструмента.

- Обратить внимание на целостность сетевого шнура, наличие напряжения в розетке.

- При помощи индикатора напряжения убедиться, что ток поступает на коллектор двигателя и кнопку пуска.

Читать также: Рейсмус для чего используется

Осмотр прибора изнутри

Если с питанием всё в порядке, но болгарка не работает, придётся вскрыть корпус, чтобы получить доступ к мотору. Как правило, разборка не представляет сложностей. Но необходимо придерживаться простых правил, которые позволят избежать неприятностей во время обратной сборки:

- Обязательно отключить прибор от сети перед разборкой.

- Снять со шпинделя рабочий диск и защитный кожух.

- Произвести вскрытие корпуса в хорошо освещённом месте, на чистой поверхности стола.

- Запомнить расположение всех деталей и узлов перед разборкой. Рекомендуется зарисовать или сфотографировать внутреннее устройство прибора.

- Шурупы и винты крепления складывать в отдельном месте, чтобы не потерялись.

Осматривать мотор лучше всего под ярким освещением, чтобы все мелкие детали были хорошо различимы. Якорь должен свободно вращаться вокруг своей оси, правильно работающие подшипники не должны при работе издавать звук. На якоре не должно быть следов оплавившейся проводки, обмотки контура должны быть целыми, без разрывов. Можно понюхать ротор. При межвитковом замыкании изоляционный лак подгорает и издаёт устойчивый специфический запах. Но для такой диагностики необходим определённый опыт.

Прозвонка цепей тестером

Если визуальный осмотр не дал явных результатов, продолжить обследование рекомендуется при помощи мультиметра. Выставив тумблер переключения режимов в положение омметра (диапазон 200 Ом), необходимо двумя щупами «прозвонить» две соседние ламели якоря. Если сопротивление на всех витках одинаковое, это значит, что обмотки исправны. Если же на каких-то парах тестер показывает другое сопротивление или обрыв цепи — в этой катушке неисправность.

Разрыв проводки может произойти между обмоткой и сердечником. Следует внимательно обследовать места соединения катушек с ламелями коллектора в нижней части якоря, визуально проверить пайку контактов.

Проверка контактов лампочкой

Если нет тестера, выйти из положения можно с помощью простой лампочки на 12 вольт. Мощность может быть любой, оптимально 30–40 Вт. Напряжение от аккумулятора 12 вольт надо подать на вилку болгарки, вставив в разрыв одного провода лампочку. При исправном якоре, если вращать шпиндель рукой, лампочка должна гореть, не изменяя яркости. Если накал меняется — это верный признак межвиткового короткого замыкания.

Если же лампочка не горит, то это может говорить о следующем:

- Возможно зависание щёток в нерабочем положении. Сработалась подпорная пружина.

- Произошёл разрыв питающего контура.

- Произошло замыкание или разрыв в обмотке статора.

Существуют и другие способы диагностики, но они требуют более сложного оборудования, которое в домашних условиях обычно не применяют. Опытный мастер определит поломку с высокой степенью точности, используя «пробойник» или простейший трансформатор с разрезанным тороидальным сердечником и одной первичной обмоткой.

Как быстро проверить на неисправность механизм коллекторного двигателя

Проверка элемента – якоря, который является основной частью коллекторного двигателя осуществляется поэтапно. Для осуществления тестирования работоспособности необходимо подготовить отвертку и мультиметр. Мониторинг состояния в домашних условиях позволит сэкономить деньги.

Нюанс: Для улучшения качества проверки намотки якоря на предмет неисправности коллекторного двигателя, не лишним будет купить недорогой прибор. Последний позволяет провести глубокий мониторинг сердечника якоря.

Начальный этап – тщательный визуальный осмотр электрического оборудования. Случаются ситуации, когда электрооснащение по-прежнему работает, но с ухудшением номинальных характеристик. Последнее может быть следствием межвиткового замыкания, итог – деталь «горит». Это определить несложно – даже не нужно разбирать корпус.

Отдельными признаками, но не основными, являются:

- сильное искрение при работе электрического мотора – замечается на коллекторе тяговых двигателей;

- запуск электрического инструмента сопровождается просадкой напряжения в сети электроснабжения – освещение начинает мигать. Может привести к замыканию проводки на всем объекте;

- при попытках запуска электромотора появляются резкие рывки;

- горелый запах намотки механизма;

- инструмент не может набрать номинальную мощность.

Но стоит отметить, что вышеупомянутые признаки показывают не только поломку якоря коллекторного агрегата – двигателя. Все вышеперечисленное может свидетельствовать об механическом и электрическом износе щеток узла мотора. Стертые, разваленные щетки – главная причина поломки силовой установки. Их замена на новые, чистка узла от налета продлят эксплуатационный срок силового оборудования.

При осмотре части на нем должны отсутствовать следы гари, бумаги, почернений. Упомянутые нюансы являются следствиями короткого замыкания, горения. Длительное нахождение пыли, грязи провоцирует ухудшение работоспособности всей установки в целом. Поэтому аспекту чистоты и обслуживания необходимо уделять должное внимание, иначе:

- увеличивается преждевременные износ элементов – накипь, нагар отрицательно воздействуют на качество работы;

- снижается устойчивость внутренних частей электроагрегата к отрицательным воздействиям окружающей среды.

Щеточный механизм целый? Тогда неисправность заключается в механизме КД. Но бывают ситуации, при которых электроинструмент не подает признаков жизни – не запускается, не реагирует на попытку включения никаким образом. Приступаем к следующему этапу.

Полный демонтаж корпуса инструмента и разборка

Если щетки в порядке, а определить причину поломки не получается, тогда потребуется разборка электрического оборудования. Проблема может крыться во внутренних частях коллекторного двигателя. Для начала нужно подобрать отвертку – слизанная резьба ничего хорошего не принесет.

Оборудование имеет крепежи различных габаритов. Чтобы не прогадать, необходимо запомнить, а лучше зарисовать схему размещения болтов. Для лучшего запоминания можно фотографировать каждый этап проведения работ. Это предотвратит проблемы со сборкой электрического инструмента.

Бытовые электроприборы не всегда имеют сложную конструкцию, а потому процесс разборки не примечателен сложностью, чего не скажешь о промышленных электрических установках. Техническая диагностика и ремонт последних предполагает повышенную квалификацию специалистов, наличие профессионального проверочного оборудования.

Предварительная подготовка коллекторного якоря

Завершенный демонтаж – не финальная операция. Элемент нужно подготовить к дальнейшему осмотру. Предварительные мероприятия обеспечат максимально качественную диагностику компонента. Данная процедура несложная, и заключается в полноценной чистке ламелей от налета.

Дело в том, что при активной эксплуатации на поверхностях деталей скапливаются частички продуктов работы. Особенно это актуально для электрических моторов, применяющихся достаточно давно. Налет препятствует правильному прохождению тока, распределению нагрузки по всему коллекторному комплексу.

Подготовка – необязательное действие. Но оно улучшит качество результата. Чистка предусматривает использование ветоши, спиртового раствора. Удаление нагар происходит за счет воздействия наждачной бумаги, имеющей мелкую зернистость. Делать аккуратно – любые остатки абразивного инструмента усугубят ситуацию с работоспособностью коллекторного двигателя. Поэтому после удаления нагара нужно удалить следы абразивного воздействия наждачкой.

Нюанс: Чистить механизм необходимо аккуратно без повреждений намотки. Попадание частиц абразива, надлом ламелей – аспекты, увеличивающие вероятность межвиткового замыкания коллекторного двигателя.

Комплексная обработка

Обработка составных валов осуществляется с четким соответствием второму классу точности. Завершительная операция – дополнительная шлифовка, не допускающая наличие поперечных рисок, задиров. Упомянутые абразивы существенно нарушают целостность поверхностного слоя вала.

Пристальное внимание уделяется переходным галтелям – их нужно отполировать до блеска. Таким образом, гарантируется бесперебойная работа как отдельного приспособления, так и всей установки в целом. Также уменьшается коэффициент смятия поверхности вала и втулки – необходимо для точного прилегания якорной втулки к валу. В связи с последним, делаются уступы диаметра по посадочным местам.

Визуальная проверка перед тестированием

Здесь нужно тщательно осмотреть коллектор и деталь КД. Если на последнем значительная выработка, тогда ремонт не поможет, актуальна только замена. Наличие большого скопления нагара на обмотках приспособления и его контактах – признак глубокой неисправности детали. Решить возможно несколькими способами. Первый – полная перемотка, согласно схеме намотки якоря коллекторного механизма – двигателя. Делать придется долго и мучительно, а второй – установка новой детали. Выбирать, конечно же, вам.

Быстрая и качественная проверка – акцент на конкретных деталях, позволяющих комплексно определить поломку элементов. Обратить внимание на такие элементы, как:

- ламели коллектора – детали, на которых часто скапливается нагар. Постоянный контакт изнашивает их, а потому при наличии значительного износа существует высокая вероятность дальнейшей поломки мотора;

- обмотки якоря – обрывы, следы межвиткового замыкания и горения проводника;

- контактные элементы силового агрегата – обмотки соединяются к ламелям методом припайки. Эти места необходимо тщательно проверить на целостность. Пробои контактов чреваты ухудшением работоспособности электрического мотора.

После завершения визуальной проверки детали можно приступать к использованию диагностического оборудования.

Мониторинг работоспособности радиотехническим мультиметром

Использование измерительного прибора – обязательный аспект. Без него, увы, правильно определить проблему и причину неисправности будет практически невозможным. Непосредственно использование мультиметра делится на несколько этапов, обычно, их два. Первый предполагает прозвонку на предмет наличия пробоя. Как это делается:

- на приборе устанавливается режим проверки электроцепи, сопровождающиеся звуковой индикацией;

- один щуп прибора воздействует на каждую часть, а второй – на корпус силового элемента.

Второй этап предусматривает измерение сопротивления, возникающего между соседствующими обмотками. Это делается очень легко – мультиметр устанавливается в режим определения сопротивления на минимальный диапазон – обычно, ставятся 200 Ом. Щупы – контактные части радиотехнического приспособления, размещаются на ламелях коллектора.

Устройство считывает параметры сопротивления, переносит их на экран. Далее, измеренные характеристики фиксируются (лучше записать, чтобы не забыть). Сопротивление должно быть одинаковым между всеми ламелями. Если это не так, то механизм коллекторного мотора неисправен. Отсутствие сопротивления – фактор, подтверждающий проблему с работоспособностью.

Диагностика для определения межвиткового замыкания (МЗ)

Одной из основных причин поломок является возникшее замыкание между витками. Оно формируется из-за усиленной нагрузки на мотор, превосходящей максимально допустимый параметр. Обмотки неподвижного механизма – статора нагреваются, повышенный температурный режим запускает дегенеративные процессы изоляции, итог – возникает МЗ. Неправильная специфика эксплуатации приводит к существенному скачку нагрузки на оборудование.

Совет: Перед началом использования мотора ознакомьтесь с паспортной информацией. В ней указаны допустимые параметры, при которых применение не окажет разрушающего воздействия.

Излишняя нагрузка формируется ввиду поломки механической части. Нередко заклинивают подшипники, что приводит к замыканию витков якорной катушки. Такая проблема может возникнуть из-за брака на производстве или быть следствием некачественных ремонтных работ.

Определить МЗ:

- проверить температуру статора – неравномерное прогревание подтверждает поломку;

- измерить нагрузку каждой фазы. Разница может быть признаком поломки элемента.

Как и в случае прозвонки, МЗ проверяется мультиметром или мегомметром. Есть более точный метод – задействование трансформатора, работающего по технологии понижения:

- к статору подключаются три фазы трансформатора;

- далее, бросается шарик внутрь статора. Если шарик осуществляет круговой бег, тогда все нормально, если нет примагничивается – замыкание.

Вместо шара применяется пластина. В месте, где возникает МЗ, происходит дребежение. При исправном якоре элемент просто магнитится к железу. Стоит не забывать о заземлении.

МЗ легко определяется с помощью специализированного устройства, представляющего собой трансформатор, имеющий вырезанный сердечник. Размещение в пазе заставляет компонент функционировать в качестве вторичной обмотке. При межвитковом замыкании пластина, размещенная вверху, вибрирует или магнитится к корпусу. После устранения МЗ необходимо провести повторную проверку вышеупомянутым способом.

В каких случаях можно спасти якорь и восстановить его своими руками

Если повреждение якоря установлено с гарантированной точностью, деталь необходимо извлечь из электродвигателя. Разборку мотора надо производить с особой аккуратностью, предварительно сняв щётки и отсоединив клеммы питания. Вынимается ротор вместе с опорными подшипниками и крыльчаткой охлаждения мотора, они составляют с ним единое целое.

Если в якоре повреждена большая часть проводки и в результате перегрева нарушена балансировка, его лучше заменить целиком. О нарушении балансировки говорит повышенная вибрация и неравномерный гул при работе механизма.

Как перемотать якорь — пошаговая инструкция

Если балансировка якоря не нарушена, а проблема только в испорченных обмотках, то такой якорь можно восстановить самостоятельно, перемотав катушки. Перемотка ротора в домашних условиях требует большого терпения и аккуратности.

Мастер должен иметь навыки в работе с паяльником и приборами для диагностики электрических цепей. Если вы неуверены в своих силах, лучше отнести двигатель для ремонта в мастерскую или самостоятельно заменить весь якорь.

Для самостоятельной перемотки якоря понадобится:

- провод для новой обмотки. Используется медная жила с диаметром, точно соответствующим старому проводнику;

- диэлектрическая бумага для изоляции обмотки от сердечника;

- лак для заливки катушек;

- паяльник с оловянно-свинцовым припоем и канифолью.

Перед перемоткой важно сосчитать количество витков провода в обмотке и намотать на катушки такое же количество нового проводника.

Процесс перемотки состоит из следующих шагов:

- Демонтаж старых обмоток. Их надо аккуратно удалить, не повредив металлического корпуса якоря. Если на корпусе обнаружились какие-либо заусенцы или повреждения, их надо загладить напильником или зашлифовать наждаком. Иногда, для полной очистки корпуса от шлаков, мастера предпочитают обжигать его горелкой.

- Подготовка коллектора для подключения нового провода. Снимать коллектор нет необходимости. Следует осмотреть ламели и замерить мегомметром или мультиметром сопротивление контактов по отношению к корпусу. Оно должно быть не более 0,25 МОм.

- Удаление старой проводки на коллекторе. Тщательно убрать остатки проводов, прорезать пазы в части контактов. В дальнейшем в пазы будут вставлены окончания проводов катушек.

- Установка гильз для якоря. Гильзы делаются из диэлектрического материала толщиной 0,3 мм, например, электротехнического картона. Нарезать определённое количество гильз и вставить в пазы очищенного якоря.

- Перемотка катушек. Конец нового проводника приприпаивается к окончанию ламели и наматывается последовательными круговыми движениями, против часовой стрелки. Такая укладка называется «укладкой вправо». Намотка Повторить для всех катушек. Возле коллектора стянуть провода толстой нитью из х/б ткани (капрон применять запрещено, так как он плавится при нагреве).

- Проверка качества намотки. По окончании укладки всех обмоток, проверить мультиметром отсутствие межвитковых замыканий и возможных обрывов.

- Финишная обработка. Готовую катушку обработать лаком или эпоксидной смолой для скрепления обмотки. В заводских условиях пропитку сушат в специальных печах. Дома это можно сделать в духовке. Как вариант — применять для пропитки быстросохнущие лаки, нанося покрытие в несколько слоёв.

Читать также: Швеллер вес погонного метра таблица

Порядок разборки, ремонта, сборки ротора перфоратора

Вот последовательность ремонта ротора с коротким замыканием обмоток:

- Обрезка лобовой части обмоток.

- Снятие коллектора и лобовых частей и измерение диаметра снимаемого провода.

- Удаление и чистка изоляции пазов с подсчетом количества витков по срезам.

- Подборка нового коллектора.

- Установка нового коллектора.

- Изготовление заготовок из изоляционного материала.

- Установка гильз в пазы.

- Намотка якоря.

- Распайка выводов.

- Процесс термоусадки.

- Бронирование оболочки.

- Пропитка оболочки.

- Пропитка коллектора

- Фрезерование пазов ламелей коллектора

- Балансировка

- Зачистка и шлифовка ротора.

Теперь рассмотрим все по порядку.

Этап I

На первом этапе с якоря надо снять коллектор. Коллектор снимается после расточки или распиловки лобовых частей обмотки.

Разрезка лобовых частей обмотки

Если вы производите самостоятельный ремонт перфоратора, то распилить лобовые части обмотки можно при помощи ножовки по металлу. Зажав ротор в тисках через алюминиевые прокладки, распилите по кругу лобовые части обмотки, как показано на фото.

Замена якоря самостоятельно в домашних условиях

Практика показывает, что если решено заменить якорь болгарки, то менять его лучше всего вместе с опорными подшипниками и крыльчаткой охлаждения двигателя.

Для замены потребуются:

- Новый якорь УШМ. Должен соответствовать вашей модели. Взаимозамена с другими моделями — недопустима.

- Отвёртки, гаечные ключи.

- Мягкая щётка и ветошь для протирки механизма.

Как снять якорь

Замена якоря начинается с разборки болгарки. Выполняются следующие шаги:

- Отвёрткой выкручиваются щёточные узлы с двух сторон. Извлекаются щётки.

Видео: замена подшипников на болгарке

Как поставить якорь на место

Чтобы установить на место новый якорь болгарки следует взять новую деталь, после чего собрать инструмент в обратном порядке. Последователь действий следующая:

- На вал якоря устанавливается диск фиксации.

- Методом напрессовки устанавливается подшипник.

- Насаживается малая шестерня и фиксируется стопорным кольцом.

- Якорь заводится в корпус редуктора, совмещаются стыковочные отверстия.

- Закручиваются болты крепления редуктора.

- Якорь с редуктором вставляется в корпус болгарки и фиксируется.

- Щётки осаждаются на свои места, закрываются крышками.

После выполнения указанных действий болгарка готова к работе. Замена якоря произведена.

Видео: как проверить болгарку

Древняя суфийская мудрость гласит: «Умён тот человек, который способен выйти с достоинством из сложной ситуации. Но мудр тот, кто в такую ситуацию не попадает.» Соблюдая правила эксплуатации бытовой техники, не допуская перегрева мотора, можно избежать поломок и неурядиц в работе болгарки. Содержание и хранение инструмента в чистоте и сухости предотвратит его механизмы от загрязнения и окисления токонесущих элементов. Своевременное техническое обслуживание инструмента гарантированно избавит от неприятных сюрпризов во время работы.

Во многих бытовых устройствах и самодельных конструкциях в качестве привода используются электрические машины небольшой мощности. Несмотря на высокую надежность электромоторов, их выход из строя по ряду причин – не редкость. Учитывая относительно высокую стоимость этих устройств, практичнее осуществлять их ремонт, а не замену. Предлагаем рассмотреть возможность перемотки электродвигателей в домашних условиях.

Особенности ремонта асинхронной машины

Проблемы с двигателем любого типа могут иметь механический или электрический характер. В первом случае свидетельствовать о неисправности может сильная вибрация и характерный шум, как правило, это говорит о проблемах с подшипником (обычно в торцевой крышке). Если вовремя не устранить неисправность, вал может заклинить, что неминуемо приведет к выходу из строя обмоток статора. При этом тепловая защита автоматического выключателя может не успеть сработать.

«Сгоревшие» провода обмотки статора

Исходя из практики, в 90% выход из строя асинхронных машин возникают проблемы с обмоткой статора (обрыв, межвитковое замыкание, КЗ на корпус). При этом короткозамкнутый якорь, как правило, остается в рабочем состоянии. Поэтому даже при механическом характере повреждений необходимо произвести проверку электрической части.

Схема укладки, намотка Интерскол 230, Макита 9558HN или 9558BN и прочих моделей

Порядок намотки обмоток ротора зависит от количества пазов в сердечнике ротора и ламелей коллектора. В число параметров, определяющих расположение намоточного провода на роторе, входит направление и шаг намотки. Вращение вала шпинделя (правое или левое) как раз связано с выбором того, в какую сторону укладывается провод. При выполнении ремонта ротора необходимо зафиксировать вышеуказанные данные сгоревшей обмотки.

Важно: определить визуально самую верхнюю катушку и от нее начать разматывать конец с целью определения схемы укладки обмоточного провода. Сохранение старой схемы является определяющим фактором в успешном ремонте якоря.

Количество витков и диаметр проволоки фиксируется после снятия лобовой части вышедшей из строя обмотки, что позволит аккуратно достать комплектный пучок провода, находящегося в пазу.

Большинство эксплуатируемых болгарок независимо от модели (Интерскол, Макита и другие) конструктивно выполнены с ламелями в количестве 24 штук и сердечником с 12 пазами. Шаг намотки выбирается равным 6.

12 пазов и 24 ламели

Ротор для ИНТЕРСКОЛ УШМ-2300M, HAMMER. Фото 220Вольт

Обмотка ротора с такими конструктивными параметрами выполняется следующим образом.

- Устанавливается направление обмотки (обычно по часовой стрелке, если смотреть со стороны коллектора).

- В очищенные пазы устанавливается изоляция из электрокартона и другого аналогичного материала. Обмоточный провод припаивается к ламели №1 в соответствии со старой схемой укладки.

- Провод укладывается в паз №1 напротив обозначенной первым номером ламелью и согласно шага намотки направляется в паз №6 возвращаясь обратно. Количество таких укладок соответствует величине витков обмотки.

- Схема с 12 пазами и 24 ламелями выстраивается после припаивания середины обмотки к ламели №2 и продолжением намотки обмоточного провода в тот же паз. Выдерживается требуемое количество витков и производится припаивание к ламели №3. Так получается первая комплектная катушка.

- Далее намотка производится в пазах №2 и №7 с припаиванием середины обмотки к ламели №4 и конца обмотки к ламели №5.

- Выполняя вышеперечисленным способом намотку катушек, последняя из которых заканчивается на ламели №1, все 12 пазов и 24 ламели будут задействованы в схеме укладки.

Проверка обмотки

В большинстве случаев проблема может быть обнаружена по внешнему виду и характерному запаху (см. рис. 1). Если эмпирическим путем неисправность установить не удается, переходим к диагностике, которая начинается с прозвонки на обрыв. Если таковая обнаруживается, выполняется разборка двигателя (этот процесс будет описан отдельно) и тщательный осмотр соединений. Когда дефект не обнаружен, можно констатировать обрыв в одной из катушек, что требует перемотки.

Если прозвонка не показала обрыва, следует переходить к измерению сопротивления обмоток, при этом учитывать следующие нюансы:

- сопротивление изоляции катушек на корпус должно стремиться к бесконечности;

- у трехфазного привода обмотки должны показывать одинаковое сопротивление;

- у однофазных машин сопротивление пусковых катушек превышает данные показания рабочих обмоток.

Помимо этого следует учитывать, что сопротивление статорных катушек довольно низкое, поэтому для его измерения бессмысленно использовать приборы с низким классом точности, к таковым относятся большинство мультиметров. Исправить ситуацию можно собрав несложную схему на потенциометре с добавлением дополнительного источника питания, например автомобильной аккумуляторной батареи.

Схема для измерения сопротивления обмоток

Методика измерений следующая:

- Подключается катушка привода к схеме, представленной выше.

- Потенциометром устанавливается ток 1 А.

- Производится расчет сопротивления катушке по следующей формуле: , где RК и UПИТ были описаны на рисунке 2. R – сопротивление потенциометра, – падение напряжения на измеряемой катушке (показывает вольтметр на схеме).

Стоит также рассказать о методике, позволяющей определить место межвиткового замыкания. Это делается следующим образом:

Статор, освобожденный от ротора, подключается через трансформатор к пониженному питанию, предварительно поместив к нему стальной шарик (например, от подшипника). Если катушки рабочие, шарик будет циклически двигаться по внутренней поверхности безостановочно. При наличии межвиткового КЗ, он «прилипнет» к этому месту.

С чего начать?

Поскольку устройство перфоратора несложное, то ремонт перфоратора makita надо начинать с его разборки. Разборку перфоратора лучше всего выполнять по уже проверенному порядку.

Алгоритм разборки перфоратора:

- Снимаете заднюю крышку на ручке.

- Извлекаете электрические угольные щетки.

- Отсоединяете корпус механического блока и корпус статора.

- От механического блока отсоединяете ротор.

- Из корпуса статора извлекаете статор.

Запомните, корпус статора зеленого цвета, корпус механического блока с ротором черного цвета.

Отсоединив ротор от механического блока, переходим к определению характера неисправности. Ротор Makita HR2450 поз.54; артикул 515668-4.

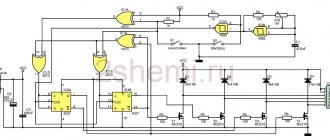

Как найти короткое замыкание в роторе

Поскольку вы производите самостоятельный ремонт перфораторов, вам необходима электрическая схема перфоратора Makita 2450, 2470.

В перфораторах Макита 2470, 2450 применяются коллекторные электродвигатели переменно тока.

Определение целостности коллекторного двигателя начинается с общего визуального осмотра. У неисправного ротора поз.54 видны следы подгорелой обмотки, царапины на коллекторе, следы гари на ламелях коллектора. Короткое замыкание можно определить только у ротора, в цепи которого отсутствует обрыв.

Для определения короткого замыкания(КЗ) лучше всего воспользоваться специальным прибором ИК-32.

Проверка якоря на КЗ при помощи самодельного индикатора

Убедившись, с помощью указанного прибора или прибора самодельного, в том, что у ротора между витками короткое замыкание, приступайте к его разборке.

Роторы перед разборкой

Перед разборкой обязательно зафиксируйте направление намотки. Это делается очень просто. Взглянув в торец ротора со стороны коллектора, вы увидите направление намотки. Направлений намотки бывает два: по часовой и против часовой стрелки. Зафиксируйте и запишите, эти данные вам обязательно понадобятся при самостоятельной намотке. У ротора перфоратора Makita направление намотки по часовой стрелке, правое.

Особенности ремонта коллекторных приводов

У данного типа электромашин чаще возникают механические неисправности. Например, стирание щеток или засорение контактов коллектора. В таких ситуациях ремонт сводится к чистке контактного механизма или замене графитовых щеток.

Читать также: Как высверлить закисший болт

Тестирование электрической части сводится к проверке сопротивления обмотки якоря. В этом случае щупы прибора двум соседним контактам (ламелям) коллектора, после снятия показаний производится измерение далее по кругу.

Проверка обмотки якоря коллекторного электродвигателя

Отображенное сопротивление должно быть примерно одинаковым (с учетом погрешности прибора). Если наблюдается серьезное отклонение, то это говорит, что имеет место быть межвитковое КЗ или обрыв, следовательно, необходима перемотка.

Как проверить с помощью мультиметра

- Поставьте сопротивление 200 Ом. Соедините щупы прибора с двумя соседними ламелями. Если сопротивление одинаковое между всеми соседними пластинами, значит, обмотка исправна. Если сопротивление менее 1 Ом и очень близко к нулю, есть короткое замыкание между витками. Если сопротивление выше среднего в два и более раз, значит, есть обрыв витков обмотки. Иногда при обрыве сопротивление настолько велико, что прибор зашкаливает. На аналоговом мультиметре стрелка уйдёт до конца вправо. А на цифровом ничего не покажет.

Диагностика обмотки якоря мультиметром

Видео: как проходит проверка

Если у вас нет тестера, воспользуйтесь лампочкой с напряжением 12 вольт мощностью до 40 Вт.

Как проверить ротор болгарки с помощью лампочки

- Возьмите два провода и соедините их с лампой.

- На минусовом проводе сделайте разрыв.

- Подайте на провода напряжение. Концы разрыва приложите к пластинам коллектора и прокрутите его. Если лампочка горит, не меняя яркости, значит, короткого замыкания нет.

- Проведите тест замыкания на железо. Соединяйте один провод с ламелями, а другой с железом ротора. Потом с валом. Если лампочка будет гореть, значит, есть пробой на массу. Обмотка замыкает на корпус ротора или вал.

Эта процедура аналогична диагностике мультиметром.

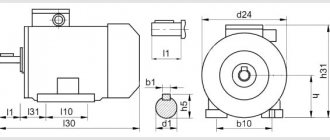

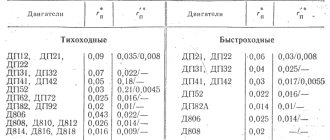

Обмоточные данные электродвигателей

Это справочные данные, поэтому самый надежный способ получить такую информацию – обратиться к соответствующим источникам. Эти данные также могут приводиться в паспорте к изделию.

В сети можно встретить советы, в которых рекомендуют при перемотке вручную пересчитать витки и измерить диаметр провода. Это трата времени. Значительно проще и надежней по маркировке двигателя найти всю необходимую информацию, в которой будут указаны следующие параметры:

- номинальные рабочие характеристики (напряжение, мощность, потребляемый ток, число оборотов и т.д.);

- количество проводов для одного паза;

- Ø проволоки (как правило, в данном показателе изоляция не учитывается);

- информация о внешнем и внутреннем диаметре статора;

- количество пазов;

- с каким шагом выполняется обмотка;

- размеры ротора и т.д.

Ниже представлен фрагмент таблицы с намоточными данными для электромашин типа 5A.

Пример таблицы с намоточными данными

Пошаговая инструкция перемотки электродвигателя своими руками

Необходимо сразу предупредить, что без спецоборудования и навыков работы перемотка катушек будет, скорее всего, бесполезным занятием. С другой стороны отрицательный опыт это тоже опыт. Понимание сложности процесса является лучшим объяснением его стоимости.

Первый этап – демонтаж

Мы приводим алгоритм действий для асинхронных машин, он следующий:

- Отключаем привод от сети (380 или 220 В).

- Демонтируем электромотор с конструкции, где он был установлен.

- Снимаем задний защитный кожух охлаждающего вентилятора.

- Демонтируем крыльчатку.

- Откручиваем крепление торцевых крышек, после чего снимаем их. Начинать желательно с фронтальной части, после ее демонтажа ротор легко «выйдет» с тыловой крышки.

- Вытаскиваем ротор.

Данный процесс можно существенно облегчить, если использовать специальное устройство – съемник. С его помощью легко освободить вал двигателя от шкива или шестерни, в также снять торцевые крышки.

Съемник для демонтажа

Мы не будем приводить инструкцию по разборке коллекторного двигателя, поскольку особо не отличается. Строение электромашины данного типа можно найти на нашем сайте.

Этап второй – снятие обмотки

Очередность действий следующая:

- При помощи ножа снимаем бандажный крепеж и изоляционное покрытие с мест соединений проводов. В некоторых инструкциях рекомендуется зафиксировать схему соединений, например, сделав фотоснимок. Делать это особого смысла нет, поскольку это справочная информация и узнать ее по марке двигателя не составляет проблемы.

- Используя зубило, сбиваем верхушки проводов с каждого торца статора.

- Освобождаем пазы, используя пробойник соответствующего диаметра.

- Очищаем статор от грязи, копоти, лака пропитки.

Статор, освобожденный от обмотки

На этом этапе мы рекомендуем остановиться, взять корпус и отвезти его специалистам. Самостоятельный демонтаж позволит снизить стоимость восстановительных работ. Как уже упоминалось выше, без спецоборудования качественно перемотать катушки довольно сложно. Для понимания сложности процесса опишем его технологию, что позволит облегчить выбор.

Перемотка статора (финальная фаза)

Процесс состоит из следующих действий:

- Установка изоляторов в каждый паз (гильзование).

- Толщина материала и его характеристики подбираются по справочнику.

- Определяются обмоточные данные по марке двигателя.

- На специальном станке производится намотка необходимого количества витков всыпных катушек. В сети можно найти фото и параметры самодельных ручных станков, но качество их работ довольно сомнительное.

Станок для намотки всыпной обмотки - Катушечные группы укладываются в пазы, после чего производится их обвязка и соединение. Эти процессы довольно сложные и выполняются вручную.

- Осуществляется пропитка. Для этого корпус нагревается до температуры 45°С – 55°С и полностью погружается в емкость с пропиточным лаком. Заливать лаком провода не имеет смысла, поскольку в этом случае все равно останутся пустоты.

- После пропитки корпус помещают в специальную камеру, где осуществляется сушка при температуре 130-135°С.

- Финальное тестирование катушек омметром.

- Сборка и пробный запуск (если в ремонт передавались на только корпус, а и остальные детали и крепления).

Если на восстановление сдавался только корпус, рекомендуем перед тем, как включать мотор, проверить катушки.

Перемотка якоря

Процесс замены обмотки коллекторного двигателя несколько похож за исключением небольших нюансов, связанных с особенностью исполнения. Например, на перемотку отправляют якорь, а не корпус, при условии, что проблема возникла не с катушками возбуждения. Помимо этого имеются следующие отличия:

- Для намотки применяется специальный станок, более сложной конфигурации.

- Обязательно необходима проточка, балансировка якоря (в финальной части процесса), а также его чистка и шлифовка.

- При помощи специального фрезерного станка производится нарезка коллектора.

Для перечисленных процессов требует спецоборудование, без него перемотка электродвигателей – пустая трата времени.