Гальваника представляет собой особый электрохимический процесс, при котором применяется электролит, электроток, пара электродов и обрабатываемый элемент. Это уникальная технология, предназначенная для обработки изделий из металла. Электролит является жидким веществом с высокой токопроводностью, из которого под воздействием электротока выделяются частицы металлического сплава, оседающие на обрабатываемом элементе и формирующие на его поверхности защитную пленку.

Покрытия гальванического типа создаются не банальным нанесением металлического слоя, а путем проникновения частиц внутрь поверхностных слоев элемента.

Принцип

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

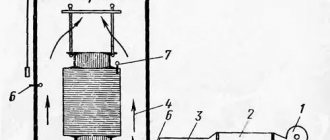

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Принцип действия

Учёные помещали в ёмкости с кислотой медную и цинковую пластинку. Их соединяли проводником, на первой образовывались пузырьки газа, вторая начинала растворяться. Это доказывало то, что по проводнику протекает электрический ток. После Гальвани опытами занялся Вольт. Он создал элемент цилиндрической формы, похожий на вертикальный столбец. В его составе были цинковые, медные и суконные кольца, предварительно пропитанные кислотой. Первый элемент имел высоту в 50 см, и выработанное им напряжение чувствовалось человеком.

Принцип работы заключается в том, что два вида металла в электролитической среде вступают во взаимодействие, в результате которого по внешней цепи начинает проходить ток. Современные гальванические элементы и аккумуляторы называют батарейками. Их напряжение зависит от используемого металла. Устройство помещено в цилиндр из мягкой жести. В качестве электродов выступают сетки с окислительным и восстановительным напылением.

Преобразование химической энергии в электричество исключает возможность восстановления свойств батареек. Ведь при работе элемента реагенты расходуются, из-за чего уменьшается ток. Восстановителем обычно служит отрицательный вывод из лития или цинка. Во время функционирования он теряет электроны. Положительную часть изготавливают из металлических солей или оксида магния, она выполняет работу окислителя.

Методы

Гальванический метод покрытия изделий позволяет создать стойкое защитное покрытие на металлах, изолируя детали от агрессивного воздействия рабочих сред. Изоляция может быть создана из различных металлов, нанесение осуществляется анодным и катодным напылением.

Катодное покрытие характеризуется тем, что при малейшем нарушении целостности нанесенного слоя металл под ним разрушается более интенсивно, чему способствует сама технология покрытия. Примером быстрой эрозии служат изделия из луженого металла, где изоляционным слоем служит олово.

Анодное нанесение гальванических покрытий имеет иные характеристики. При возникновении условий угрозы коррозии разрушению подвергается гальваническая изоляция, металл длительное время остается нетронутым. Анодированные изделия надежно защищены от агрессивных сред, механических повреждений. Наиболее распространенный вид изоляции – цинкование. Метод позволяет сохранить все характеристики обрабатываемого изделия, его внешний вид, форму и размеры.

Цели

Гальванические покрытия разделяются на несколько видов в зависимости от целей применения изделия:

- Защитно-декоративные. Целью нанесения является получение высоких эстетических характеристик и защита продукции от разрушающих факторов.

- Защитные. Изолируют металлические детали от действия агрессивных сред, механических повреждений.

- Специального назначения. Гальваническое покрытие наносится для получения новых свойств – повышенной износостойкости, увеличения характеристик твердости, получения магнитных, электроизоляционных свойств готового изделия. В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия или после длительной эксплуатации.

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Обзор материалов для гальванических ванн

Ванны, т.е. ёмкости, содержащие рабочие растворы, в которых выполняются подготовительные, основные (процессы покрытия) и заключительные операции химической или гальванической (электрохимической) обработки поверхности деталей, являются основным видом оборудования гальванических цехов и участков.

Несмотря на чрезвычайное разнообразие применяемых ванн, к ним предъявляется ряд общих требований: герметичность, химическая инертность материала ванны к содержащемуся в ней раствору, возможность создания и поддержания заданного теплового режима; удобство и безопасность обслуживания. Различие в конструкции ванн определяется прежде всего особенностями технологического процесса, требующими подогрева или охлаждения электролита, перемешивания, качания штанг, непрерывной фильтрации, наложения различных физических факторов (ультразвука, магнитного поля, протока электролита и т.п.). Кроме того, для электрохимических ванн необходим также подвод электрического тока требуемой полярности и силы с возможно большей равномерностью распределения тока по поверхности деталей и меньшими потерями электрического напряжения.

Применяемые в гальванических цехах ванны по способу загрузки принято разделять на две группы: ванны ручной загрузки (стационарные) и ванны с механизированной загрузкой.

1.1. Основные параметры и размеры ванн

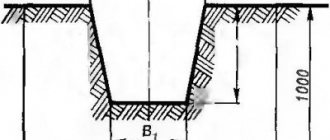

Рис. 1.1Основные размеры ванн ручного обслуживания

Рис. 1.2 Расположение подвесочных приспособлений и змеевика по длине ванны

Расстояние между центрами соседних анодной и катодной штанг выбирают в пределах 150–300 мм в зависимости от размеров и формы покрываемых деталей (рис. 1.1). Чем меньше расстояние между катодом и анодом, тем хуже первичное распределение тока и тем больше разница в свойствах и толщине покрытия на различных участках поверхности деталей.

Для ванн ручного обслуживания при наличии одностороннего доступа к ванне их ширина ограничена возможностью человека протянуть руку для работы примерно на 800 мм. При наличии рабочих проходов с обеих сторон ванны, допускающих её двустороннее обслуживание, ширина ванны может быть больше (не более, чем вдвое). При наличии устройства для механизированного подъёма любой катодной или анодной штанги вместе с подвесками ширина ванны эргономическими критериями не лимитируется.

Высота верхнего края ванны, включая арматуру (штанги), бортовой отсос и т.п., от уровня напольных решёток или площадки обслуживания должна находиться в пределах 850–1000 мм. При необходимости установить более глубокую ванну её либо заглубляют, либо поднимают уровень напольных решёток во всем помещении (по крайней мере, на возможно большей его площади).

Длина ванны (обычно по длиной стороне ванны располагают аноды) должна быть кратной ширине подвесочного приспособления с небольшим припуском на интервалы между подвесками. Дополнительно длина ванны увеличивается на припуски для труб змеевиков и барботёров и на повышенные зазоры между крайними подвесками и торцовыми стенками ванны или трубами (в случае, если они металлические) для снижения эффекта биполярного электрода. Длина всех ванн, в которых проводятся длительные операции, одной линии должна быть одинаковой.

1.2. Конструкция ванн и материалы для их изготовления

В зависимости от назначения ванн применяются различные типы корпусов. Показанный на рис. 1.3 корпус ванны без кармана применяется для следующих технологических операций: электролитического нанесения покрытий, травления, улавливания, активирования (декапирования), пассивирования, осветления, оксидирования, окрашивания алюминия, нейтрализации, химического и электрохимического полирования, удаления некачественных покрытий, снятия шлама.

Рис. 1.3. Корпус ванны без кармана

Рис. 1.4. Корпус ванны с карманом

Корпуса ванн, предназначенных для холодной и горячей промывки, химического и электрохимического обезжиривания и травления алюминия, изготавливаются с карманом (рис. 1.4), который служит для слива верхнего сильно загрязнённого слоя жидкости. Расположение карманов допускается как с правой, так и с левой стороны корпуса ванны. Высота сливного кармана должна составлять не менее 10-20 % высоты ванны для исключения перелива жидкости из кармана обратно в ванну при погружении в неё крупногабаритных деталей.

Корпуса ванн, показанных на рис. 1.5 и 1.6, предназначены для двух- и трёхступенчатой противоточной (двух- и трёхкаскадной) промывки. Детали начинают промывать в крайней правой «грязной» секции с карманом, из которого вода сливается в канализацию, а заканчивают в левой «чистой» секции, куда поступает чистая вода для промывки из цехового водопровода.

Из «чистой» секции вода равномерно переливается через специальные перегородки в нижние части следующих секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Эти перегородки устанавливаются на расстоянии 50 мм от разделительных стенок секций и несколько выше их.

В гальваническом производстве встречаются ванны, имеющие более трёх ступеней промывки. Эти ванны применяют, например, при покрытии деталей драгоценными металлами. Объясняется это тем, что при большем числе ступеней промывки в канализацию выносится (теряется) меньше драгоценного металла.

Рис. 1.5. Корпус ванны двухкаскадной промывки

Рис. 1.6. Корпус ванны трёхкаскадной промывки

В ваннах многоступенчатой противоточной промывки чистая вода поступает сначала в секцию, наиболее удалённую от кармана, переливается в следующую секцию и так до тех пор, пока не попадает в карман, а из него — на очистку. Промываемые детали движутся навстречу потоку воды, т.е. сначала попадают в наиболее «грязную» секцию с карманом, потом — в следующую и так до тех пор, пока не попадут в последнюю «чистую» секцию. Эффективность применения противоточной каскадной промывки рассмотрена в главе 9.

Кроме показанных выше корпусов ванн на практике встречается целый ряд корпусов ванн другой конструкции, предназначенных в основном для промывки.

Рис. 1.7. Корпус трёхсекционной ванны двухкаскадной промывки

На рис. 1.7 показан корпус трёхсекционной ванны двухкаскадной промывки для случая, когда в одном корпусе размещены две ванны двухкаскадной промывки в холодной воде после двух технологических операций. Общей для обеих ванн в таком корпусе является средняя «чистая» секция, в которую подается вода из цехового водопровода. Из средней секции вода равномерно переливается через перегородки в нижние части крайних секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Трёхсекционная ванна двухкаскадной промывки устанавливается между технологическими ваннами, после обработки в которых детали промываются в этой промывной ванне. Детали из технологических ванн, расположенных слева и справа от трёхсекционной ванны двухкаскадной промывки поступают сначала в крайние секции с более грязной водой, а затем — в среднюю секцию. Применение таких ванн промывки экономит производственную площадь, сокращает расход конструкционных материалов, упрощает схемы подвода воды и сжатого воздуха.

Недостатком таких корпусов ванн является их громоздкость. Это вызывает ряд проблем при их изготовлении, монтаже или демонтаже. Для устранения этого недостатка корпус трёхсекционной ванны двухкаскадной промывки изготавливают составным. На рис.1.8 показана такая система, состоящая из двух ванн промывки, соединённых собой трубами. При установке справа или слева ещё одной ванны промывки с карманом можно получить трёхсекционную ванну противоточной каскадной промывки. Перелив воды из правой «чистой» секции в левые с более грязной водой осуществляется через карманы по трубам аналогично схеме сообщающихся сосудов. Такие ванны занимают в линии больше места, так как в этом случае между секциями размещается верхняя отбортовка и карманы, однако преимущества таких корпусов очевидны.

Рис. 1.8. Схема соединения корпусов ванн промывки

Если слив промывной воды из ванны осуществляется сверху ванны, то залив воды должен производиться в нижнюю часть ванны. В этом случае наливную трубу для подачи воды опускают в ванну так, чтобы нижний конец трубы не доходил до дна ванны примерно на 50-100 мм, а верхняя часть трубы выше уровня воды заканчивалась воронкой, в которую вода должна течь из водопроводного крана свободной струей (рис. 1.9 а, б).

Рис. 1.9. Способы наполнения и слива воды в промывных ваннах

Опускать трубу водопровода без разрыва струи над воронкой нельзя из опасения засасывания промывной воды в общий водопровод в случае падения в нём напора. Если промывная вода сливается из нижней части ванны, то наливают воду сверху свободной струей из водопроводного крана (рис. 1.9 в, г).

Корпуса электролитических ванн, подключенных к источникам питания постоянного тока, во избежание утечки тока, а также для защиты от блуждающих токов следует устанавливать на изолирующие опоры из фарфора. Марка изолятора — СН-6 (изоляторы опорные внутренней установки). Корпуса остальных ванн устанавливают на металлические опоры.

Дно корпуса должно иметь уклон 1:100 или 1:50 в сторону патрубка донного слива. Для уменьшения потери полезной высоты в ваннах длиной 2 м и более дно корпуса делают с уклоном 1:100.

Стенки ванн, в которых рабочая температура растворов превышает 60 °С, для уменьшения потерь тепла изолируют с помощью минеральной ваты и закрывают стальными листами. Дно ванны и карманы теплоизоляции не имеют. При наличии на боковых стенках сливных патрубков, карманов и др. в теплоизоляции для них делаются вырезы.

Для увеличения жёсткости верхних краев боковых стенок ванн производят обвязку их по периметру уголком размером от 50×50×5 до 100×100×10 мм или швеллером высотой от 80 до 120 мм. Полученная таким образом отбортовка может служить для установки на них барботёров, нагревателей, бортовых отсосов, опор для штанг и т.п.

Корпуса ванн высотой 1250 мм и выше рекомендуется обвязывать примерно по середине высоты дополнительными поясами из швеллера для предотвращения образования «бочкообразности». Корпуса ванн длиной 2,5 м и более рекомендуется обвязывать дополнительно вертикальными стойками .

Ванны из углеродистой стали. Сталь марки Ст-3 является до сих пор достаточно распространённым материалом для изготовления ванн. Толщину стального листа для ванн объёмом менее 600 л следует брать не менее 5 мм, для ванн объёмом 600 л и более — не менее 7 мм. Внутренние стороны стенок ванн футеруют винипластом или пластикатом.

Ванны из коррозионностойкой стали. В некоторых случаях, например для химического полирования в концентрированных кислотах, необходимо делать ванны из коррозионностойкой хромоникелевой стали, которая устойчива в смеси крепких кислот, содержащей хотя бы несколько процентов азотной кислоты или иного сильного окислителя, но в отсутствии соляной или плавиковой кислот. Добавка в сталь титана предохраняет её от межкристаллитной коррозии. Для изготовления корпусов ванн обезжиривания и горячей промывки применяют без футеровки следующие стали: Х18Н9Т, 12Х18Н10Т, ОХ18Н10Т, Х18Н12Т, ОХ18Н12Б, ОХ21Н15Т, ОХ17Т, Х25Т, 08Х22Н6Т. Для электрохимических ванн требуется футеровка из электроизоляционного материала.

Ванны из титана. Универсальным материалом для изготовления ванн является титан, обладающий высокой химической стойкостью во многих агрессивных средах. Срок службы титановых ванн в 5-7 раз больше, чем стальных. Высокая коррозионная стойкость и физико-механические характеристики титана позволяют уменьшить толщину стенок ванн более чем в 2 раза. Для изготовления корпусов ванн применяют титановые сплавы следующих марок: ВТ0, ОТ4—0, ВТ1, ОТ4, ВТ1—0 (ГОСТ 19807–74). Футеровка стенок ванн не требуется за исключением электролитических ванн.

Ванны из полипропилена. Полипропилен — наиболее перспективный материал, обладающий высокой химической стойкостью, износостойкостью, термостойкостью (до 130 °С без механических нагрузок), высоким сопротивлением ударным нагрузкам, удовлетворительной механической прочностью, низким водопоглощением, низкой водо- и паропроницаемостью, высокими диэлектрическими свойствами. Полипропилен устойчив к воздействию водных растворов неорганических соединений (солей) и к воздействию почти всех кислот и щелочей, даже при высокой их концентрации и температуре выше 60 °С.Только такие сильные окислители, как, например, хлорсульфоновая кислота, олеум и концентрированная азотная кислота, могут разрушить полипропилен уже при комнатной температуре. Непрерывное понижение химической стойкости полипропилена с последующим лавинообразным разрушением имеет место только в электролите для электро полирования коррозиестойких сталей при температуре 80 °С. В этом растворе аналогично ведёт себя и винипласт, но уже при температуре 60 °С. Полипропилен особенно чувствителен к воздействию света, это надо учитывать во всех областях применения продукта. Полипропилены имеют хорошую устойчивость к световому излучению видимой области спектра. Воздействие же (даже кратковременное) ультрафиолетового излучения (излучения с длиной волны 290-400 нм) и кислорода воздуха делает полипропилен хрупким и приводит к повреждению поверхности: потере блеска, растрескиванию и «мелованию» поверхности, ухудшению механических и физических свойств полимера. Этот процесс ускоряется при повышенной температуре окружающей среды.

Высокая химическая стойкость полипропилена в электролитах для нанесения покрытий дополняется тем, что он не оказывает влияния на электропроводность растворов и обладает высокой прочностью. Ванны из полипропилена, как правило, изготавливаются из блочных конструкций, уже имеющих ребра жёсткости, и поэтому не требуют дополнительной обвязки (рис. 1.10).

Рис. 1.10. Общий вид ванны из полипропилена

1.3. Защита корпусов ванн

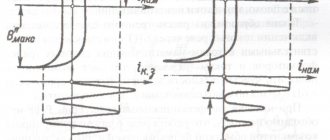

Футеровка, т.е. облицовка внутренних поверхностей металлических корпусов гальванических ванн химически стойкими материалами, выполняет двоякую роль: защищает стенки ванн от разрушения при воздействии растворов и предохраняет раствор от загрязнений продуктами растворения материала стенок. Кроме того футеровка металлической ванны, предназначенной для проведения электрохимических процессов, препятствует прохождению тока по корпусу ванны (рис. 1.11). В отсутствии футеровки электрическое поле искажается. Часть тока протекает по стенкам ванны в силу значительно большей электропроводности металла по сравнению с электролитом. На боковых стенках (область «а» на рис. 1.12) будет происходить осаждение металла анода, дно под деталью (область «б» на рис.1.12) будет растворяться, а покрытие на детали будет отличаться значительной неравномерностью по толщине — на нижнем крае детали покрытие будет отличаться повышенной толщиной и иметь плохое качество (подгар, губка и т.п.).

Рис. 1.5. Корпус ванны двухкаскадной промывки Рис. 1.6. Корпус ванны трёхкаскадной промывки

Из металлических футеровочных материалов для зашиты ванн применяют листовой свинец марок С1 или С2. Свинец стоек в растворах концентрированной серной кислоты и её солей, в концентрированных щавелевой, уксусной и винной кислотах, в сернистой, хромовой, плавиковой (холодной) и фосфорной кислотах. Свинец нестоек в азотной и соляной кислотах, а также в очёнь мягкой водопроводной воде, ограниченно стоек в едких щелочах, сильно растворяется в известковой воде, содержащей 0,1 % Са(ОН)2 при доступе кислорода.В каждом конкретном случае материал для футеровки выбирается в зависимости от агрессивности раствора, его температуры, размеров ванны и других эксплуатационных условий. Для футеровки применяют пластмассовые, металлические материалы, резину или керамические плитки. В настоящее время керамические плитки практически не применяются. Объясняется это трудоёмкой и главным образом ручной технологией нанесения футеровочного покрытия, строгими требованиями к жёсткости корпуса ванны и невозможностью защищать оборудование, имеющее не только плоские внутренние поверхности.

Свинец применяли в основном для футеровки ванн хромирования, электрополирования и глубокого анодирования алюминия. В настоящее время из-за недостаточной стойкости свинца при эксплуатации электролитов хромирования и их загрязнения соединениями свинца свинцовую футеровку заменяют на другие материалы.

Для антикоррозионной защиты ванн широко применяются полимерные материалы как в виде свободного вкладыша, так и футеровки, жёстко прикреплённой к стенкам ванн. Практика показала, что при длине ванны 6 и более метров наблюдается растрескивание жёсткого полимера при защите ванны свободным вкладышем. В этом случае наиболее приемлема конструкция футеровки с приклеенной или другим путём плотно закреплённой футеровкой на стенках ванны. Механическая прочность обеспечивается металлическим корпусом ванны, а футеровка выполняет лишь функцию защитного слоя.

Ванны длиной до 1 м можно не только футеровать свободным вкладышем, но и изготавливать целиком из полимерных материалов. При этом необходимо учитывать возможность возникновения в них температурных напряжений, а также напряжений от набухания и гидростатических нагрузок, значение которых возрастает с увеличением габаритов ванн. Особую опасность для ванн из полимерных материалов представляют случайные удары как с наружной, так и с внутренней стороны стенок и дна ванн.

Наиболее распространённый в России футеровочный материал — листовой винипласт. Он представляет собой окрашенный или неокрашенный непластифицированный твёрдый поливинилхлорид (ПВХ), изготовленный методом прессования. Винипласт стоек практически во всех растворах электролитов, применяемых в гальванотехнике, однако нестоек к действию концентрированной азотной кислоты. Большим преимуществом винипласта является то, что он легко сваривается, формуется и обрабатывается механически; это позволяет использовать его как для футеровки ванн, так и в качестве самостоятельного конструкционного материала. Прочность сварного шва достигает 80-85 % прочности основного материала. Недостатками винипласта являются его невысокая теплостойкость и низкая ударопрочность. Винипласт хрупок. При нагревании он размягчается и может принимать любую форму. Температурный интервал применения от 0 до 60 °С, при температурах ниже нуля его хрупкость возрастает, при температурах выше 60 °С винипласт размягчается.

В механических и автоматизированных линиях для футеровки ванн используют полихлорвиниловый пластикат. Он представляет собой неокрашенный пластифицированный эластичный поливинилхлорид. Пластикат устойчив во всех обычных гальванических электролитах, включая хромовый и травильный (сернокислый) при температурах до 70 °С. Перспективным для футеровки гальванических ванн является пластикат ПХ-2, который обладает высокой химической стойкостью при температурах до 90 °С, в том числе в электролитах хромирования, блестящего кислого меднения и никелирования, электрохимического и химического обезжиривания, в серной, соляной и азотной кислотах, щелочах, окиси хрома и других средах. Пластикат ПХ-2 нестоек в растворах хлористого железа и азотнокислого натрия.

Кроме несколько большей термостойкости и химической стойкости пластиката его существенным преимуществом по сравнению с винипластом является гибкость, благодаря которой устраняется нетеплопроводная воздушная прослойка между футеровкой и ванной. Эта прослойка делает неприменимой винипластовую футеровку в ваннах с обогревом пароводяной рубашкой. Кроме того, гибкость, пластичность и хорошая стойкость к истиранию позволяют применять пластикат толщиной 2 мм (против 5-7 мм винипласта), что при одинаковой стоимости единицы массы дает существенную экономию.

Полипропилен, как было уже отмечено ранее, обладает удовлетворительной механической прочностью, высоким сопротивлением ударным нагрузкам, повышенной пластичностью, инертностью к большинству химических реагентов. Преимуществом полипропилена является возможность его применения при высокой температуре, что в сочетании с другими свойствами открывает широкие перспективы использования полипропилена не только для футеровки ванн методом вкладыша, но и для изготовления другого оборудования гальванических цехов: бортовых отсосов, вентиляционных коробов, крышек к ваннам, барабанов. Полипропилен уступает по термостойкости и химической стойкости только фторопласту и пентапласту.

Бульшей теплостойкостью и химической стойкостью обладает пентапласт. Этот химически стойкий «самозатухающий» полимер обладает комплексом ценных физико-механических, теплофизических и антикоррозионных свойств. Покрытия на его основе возможно использовать в весьма агрессивных средах при температуре до 120 °С. По химической стойкости в ряду термопластов пентапласт уступает только фторопластам. Пентапласт устойчив при воздействии растворов кислот и их смесей: фосфорной и плавиковой; соляной и азотной; серной, азотной и плавиковой; соляной и плавиковой. Однако пентапласт нестоек в сильных окислителях: в дымящейся азотной кислоте при температуре кипения, в олеуме, хлорсульфоновой кислоте и т.д.

Футеровку из пентапласта применяют для защиты ванн хромирования, химического никелирования, травления, пассивирования. На ряде предприятий для химического никелирования используют ванны, изготовленные из листового пентапласта толщиной 2-3 мм и помещённые вместе с обрешеткой из полос нержавеющей стали в пароводяную рубашку.

Внедрение футеровок из пентапластовых листов ограничивается их высокой стоимостью и низкой ударопрочностью.

Для футеровки ванн можно применять такой широко известный полимерный материал, как полиэтилен. В зависимости от метода промышленного производства различают полиэтилен высокого, низкого и среднего давления. В гальванотехнике нашел применение в основном полиэтилен высокого и низкого давления. Из полиэтилена высокого давления изготавливают трубы, фитинги, клеммные коробки, барботёры. При футеровке ванн и нанесении защитного покрытия на металлические поверхности подвесочных приспособлений предпочтение отдают полиэтилену низкого давления, так как он обладает более высокой химической стойкостью и теплостойкостью. Температура размягчения полиэтилена высокого давления 80-90 °С, низкого давления 90-95 °С.

Ванны без слива достаточно просто и удобно футеровать полиэтиленовой плёнкой, предварительно сварив из неё мешок по размеру ванны. Полиэтиленовую футеровку желательно делать многослойной.

Фторопласт (политетрафторэтилен) превосходит другие пластмассы по химическим, механическим свойствам, физическим, в том числе по теплостойкости. В последние годы масштабы его применения и качественные показатели значительно повысились за счёт освоения выпуска новых типов фторопластов, которые в отличие от фторопласта широко известной марки Ф-4 обладают свойствами плавких металлов: они могут экструдироваться, отливаться под давлением, подвергаться сварке плавлением. К таким фторопластам следует отнести Ф-4МБ, Ф-10, Ф-2М, Ф-3М, Ф-26, Ф-40ЛД и др.

Для химического никелирования и электрополирования рекомендуется использовать фторопласты Ф-4МБ в виде плёночного вкладыша.

Листовой фторопласт Ф-2М целесообразно применять для футерования различных ёмкостей, гальванических и травильных ванн, а также для изготовления трубопроводов большого диаметра. Он обладает хорошими формовочными свойствами, гибкостью, ударопрочностью, прочностью при растяжении, свариваемостью. Фторопласт Ф-2М выдерживает такие агрессивные среды, как минеральные кислоты (за исключением дымящей серной кислоты), окислители (концентрированную азотную кислоты), концентрированные щелочи, галогены, углеводороды при температуре от 20 до 130 °С. Изделия из фторопласта Ф-2М могут эксплуатироваться при температурах от −70 до 140 °С.

Высокие химическая стойкость и термостойкость фторопластов позволяют изготавливать из них теплообменники для нагрева и охлаждения очень агрессивных растворов: травления нержавеющих сталей, электрополирования, электролитов хромирования, содержащих фториды, и т.д. Футерование листовым фторопластом позволяет отказаться от применения нержавеющих сталей, дорогостоящих сплавов, а также от малотехнологичных футеровок из свинца и керамических плиток.

Гуммирование — защита внутренних поверхностей стенок ванны с помощью резины — осуществляется мягкой кислотощёлочестойкой резиной. Резиновая футеровка обладает высокой химической стойкостью в растворах серной (до 60%), соляной (до 10%) и практически любой концентрации уксусной и фосфорной кислот. Химическая стойкость резины в указанных растворах до температуры 100 °С весьма высока.

Одним из недостатков гуммирования является необходимость применения клеёв, содержащих токсичные и огнеопасные растворители.

Этого недостатка лишены гуммировочные эбонитовые составы ГЭС-1 и ЭС-100Т, которые не содержат каких-либо растворителей, не требуют применения клеёв и адгезивов и позволяют получать бесшовные эбонитовые покрытия, однородные по физико-механическим и антикоррозионным свойствам. Составы представляют собой различной вязкости композиции, которые можно наносить кистью, штапелем, обливом или окунанием. Срок их хранения при комнатной температуре практически не ограничен. Покрытия гуммировочными эбонитовыми составами характеризуются низкой степенью набухания в кислотах и щелочах.

Для защиты наружных поверхностей корпусов ванн наибольшее применение находит эмаль ХВ-785 следующих групп: 7/1 — для агрессивных паров, газов, жидкостей; 7/2 — для растворов кислот; 7/3 — для растворов щелочей.

| Коррозионная стойкость некоторых материалов в контакте с электролитами | |||||

| нержавеющая сталь 316 | титан | ПВХ | поли-пропилен | тефлон | |

| HCl 25% | ? | ? | до 21°С | до 85°С | до 93°С |

| HCl 25-37% | н/р | ? | до 21°С | до 21°С | до 93°С |

| H 2SO4 0-10 % | ? | до 21°С | до 21°С | до 85°С | до 93°С |

| H 2SO4 10-75 % | н/р | ? | ? | до 60°С | до 93°С |

| H 2SO4 конц. | ? | н/р | н/р | ? | до 93°С |

| HNO 3 10 % | до 93°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 20 % | до 85°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 50 % | до 60°С | до 93°С | ? | н/р | до 93°С |

| HNO 3 конц. | до 60°С | до 93°С | н/р | н/р | до 93°С |

| HF 10% | н/р | н/р | до 60°С | до 85°С | до 93°С |

| HF 20% | н/р | н/р | до 60°С | до 60°С | до 93°С |

| HF 50% | н/р | н/р | ? | ? | до 93°С |

| H 3РО4 0-50 % | до 60°С | до 21°С | до 21°С | до 85°С | до 93°С |

| H 3РО4 50-100 % | ? | ? | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 30% | н/р | до 93°С | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 50% | н/р | до 93°С | н/р | до 60°С | до 93°С |

| NaOH 20% | до 93°С | до 93°С | до 60°С | до 85°С | до 93°С |

| NaOH 50% | до 60°С | до 93°С | ? | до 85°С | до 93°С |

Примечание: ? — данные противоречивы, н/р — не рекомендуется

Подготовительный этап

Нанесение гальванического покрытия – это многоуровневый технологический процесс, реализуемый в три основных этапа (подготовка, нанесение покрытия, заключительная обработка готового изделия).

Подготовка поверхностей для дальнейшей гальванизации – наиболее трудоемкий и ответственный этап всего процесса. От правильности и достаточности его проведения зависит качество полученного защитного покрытия. При наличии на поверхности металла малейших следов жира и оксидной пленки получение однородной сплошной защитной пленки будет невозможно – покрытие не сможет проникнуть в слои основного металла, могут образоваться пузыри, разрывы и т. д.

Дефекты могут возникнуть на местах, где остались заусенцы, неровности поверхности, в местах плохо отшлифованных спаев, недостаточно очищенных от пыли местах. Гальваническое покрытие требует низкой шероховатости поверхности, тщательного очищения после шлифовки и обязательной обработки обезжиривающими средствами.

Гальванопластика, гальваностегия, патинирование

Гальванопластикой называют технологию копирования. Суть процессов не отличается от приведенных выше описаний. Однако адгезия снижена, чтобы упростить отделение готового изделия от заготовки.

Гальваностегия – это улучшение механических параметров комбинированного слоя. Хром, например, предотвращает повреждение стальных изделий за счет высокой прочности.

Патинирование применяют для изменения декоративных свойств поверхности. В частности, создают искусственно состаренный внешний вид.

Стрелками отмечены участки, созданные по технологии «радужного» патинирования

Виды обработки деталей

Механическая обработка и достижение идеальной гладкости металлических деталей достигается в домашних условиях шлифованием поверхности наждачной бумагой и другими абразивами, в промышленных масштабах используются пескоструйные, химические, автоматизированные методы достижения результатов. На подготовительном этапе проводят изоляцию деталей или отдельных мест, не подлежащих гальванизации.

В зависимости от вида наносимого металла проводят различную подготовку. Перед цинкованием или кадмированием поверхность защищаемой детали обезжиривают и протравливают. Хромирование и никелирование предваряют механической шлифовкой, обезжириванием, удалением оксидной пленки. Обезжиривание проводится в два этапа – стартовые работы и полное обезжиривание.

Предварительно детали промывают растворителями – уайт-спиритом, бензином, специальными органическими смесями и т. д. Окончательную обработку реализуют при помощи щелочных растворов или электрохимическим методом. После чего детали промывают горячей водой, проводят активацию и легкое протравливание металла для удаления мельчайших пленок окислов, что улучшает адгезию поверхности детали с гальваническим покрытием металла.

Создание формы

С изделия, которое будем копировать, снимаем отпечаток. Для этого понадобится какой-нибудь легкоплавкий металл, пластилин, гипс или воск. Если используем металл, обрабатываем копируемый предмет мылом и кладем его в картонную коробку. Далее заливаем туда легкоплавкий сплав.

Когда отливка завершена, достаем изделие и полученную форму подвергаем вначале обезжириванию, а затем меднению в электролите. Чтобы избежать металлических отложений с тех сторон, где нет оттиска, расплавляем металл в кипящей воде для получения матрицы. Форму заливаем гипсом. На выходе получаем копию.

Для создания матрицы понадобится такая композиция:

- воск — 20 частей;

- парафин — 3 части;

- графит — 1 часть.

Если форма создается из диэлектрического материала, на ее поверхность наносим электропроводное покрытие. Проводниковый слой наносим либо путем восстановления металлов, либо механическим способом, подразумевающим нанесение чешуйчатого графита при помощи кисточки.

Еще до начала механической обработки поверхности растираем графит в ступе, просеиваем его сквозь сито. Наилучшая адгезия графита наблюдается с пластилином. Гипсовые, деревянные, стеклянные и пластмассовые формы, а также папье-маше эффективнее всего обработать раствором бензина и воска. Когда поверхность еще не просохла, наносим на нее графитовую пыль, а прилипшее вещество сдуваем направленным потоком воздуха.

Гальваническое покрытие нетрудно отделить от матрицы. Если форма металлическая, создаем на поверхности оксидную или сульфидную электропроводящую пленку. К примеру, на серебре это будет хлорид, на свинце — сульфид. Пленка поможет легко отделять форму от покрытия. В случае с медью, серебром и свинцом покрываем поверхность 1% раствором сульфида натрия, чтобы возникли нерастворимые сульфиды.

Как реализуется процесс

Осаждение защитного слоя металла на изделиях проводится при помощи специального оборудования. Различия нанесения видов гальваники отражены в рецептуре используемого электролита.

Гальванический метод покрытия металлов и других материалов происходит следующим образом:

- Гальванические ванны заполняются электролитическим раствором. В них помещают аноды и обрабатываемые изделия. Размер и вид ванны зависят от величины деталей, требующих покрытия.

- Нагревательное устройство доводит температуру электролитического состава до нужного технологически обоснованного значения.

- В конструкцию подается ток от источника, оснащенного регулятором напряжения.

- Процесс гальванического покрытия занимает определенное время, его величина обуславливается размером детали, достижением необходимой толщины защитного слоя.

Что такое гальванизация

Гальванизация — процесс, в котором применяют электрический ток, чтобы уменьшить растворенные положительно заряженные ионы (катионы) металла настолько, что они образуют единое покрытие с поверхностью другого материала. Другими словами, это перенос молекул металла раствора на изделие в момент протекания через них электротока. Как правило, гальванику осуществляют между двумя металлами.

Этот термин также используют для обозначения электрических окислений из отрицательно заряженных ионов (анионов) на твердой поверхности. Например, при формировании хлорида серебра на серебряной проволоке.

В результате гальванизации внутренняя структура материала не изменяется. Для более глубокого воздействия применяют другие технологии: например, дробеструйное производство, химические способы.

Противоположность гальванического воздействия — процесс, в котором используют гальваническое травление. С его помощью производят очистку поверхностей, где в дальнейшем будут наносить защитный слой.

Особенности процесса

В некоторых случаях при гальваническом методе покрытия обрабатываемые детали навешивают на катодную штангу, расположенную в ванной, а на анодной штанге размещают пластины металла, который будет покрывать изделия. Для получения определенных характеристик покрытия в электролит могут вводиться соли металлов, органические соединения, блескообразователи и т. д.

Для ускорения процесса перенесения металлов электролит перемешивают, что дает возможность применять большую плотность тока. Реверсирование направления тока позволяет получать гладкую поверхность.

Точное время длительности гальванического процесса покрытия устанавливается опытным путем – нанесением защитного слоя на деталь, измерением толщины получаемого слоя за определенный отрезок времени при заданных условиях технологического процесса. Особое внимание на этапе приладки уделяют толщине слоя в углублениях и полостях обрабатываемой опытной детали.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Обработка готового изделия

Гальваническое покрытие деталей завершается этапом дополнительной обработки. В этом процессе реализуются следующие операции:

- Осветление.

- Окраска лакокрасочными составами.

- Пассивирование.

- Обезводороживание.

- Промасливание или полировка.

- Выполнение серебрения составами против тусклости.

Осветление и пассивирование повышают антикоррозионные свойства оцинкованных изделий и кадмиевых покрытий. Процесс пассивирования – это погружение изделий в специальный раствор, образующий на поверхности детали защитную пленку толщиной до 1 мкм.

Изделия из стали, меди с гальваническим покрытием дополнительно обрабатывают маслами – промасливают. Это делается в целях улучшения защитных качеств металлической изоляции и способствует повышению антикоррозионной устойчивости.

Контроль качества

Требования к качеству гальванического покрытия зависят от условий эксплуатации обработанного изделия. Для оценки нанесения используются такие виды контроля:

- Оценка внешнего вида детали путем визуального осмотра, сравнения с эталонными образцами (чистота поверхности, цвет, наличие или отсутствие блеска).

- Определение толщины гальванического покрытия и пористость производится в лабораторных условиях (измерение).

- Устойчивость к коррозии согласно ТУ или ГОСТ (испытание).

- Механическая, физическая устойчивость (отражательные свойства, пластичность, износостойкость, электрическое и температурное сопротивление, твердость и пр.)

Оборудование для гальваники

Клетка Фарадея

Не надо «отбирать хлеб» у владельцев профессиональных салонов красоты. Соответствующие методики выполнять приходится особенно аккуратно, чтобы не нанести вред здоровью. Однако любой обычный человек в состоянии подготовить качественный набор оборудования для решения технических задач.

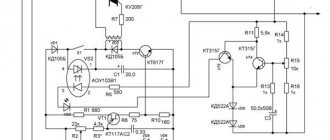

Главный компонент – надежный и достаточно мощный источник постоянного тока. Пригодятся регулировки в нужном диапазоне напряжения (1-12,5 вольт) и тока (до 50-60 А) с встроенным индикатором измерительного прибора. Значения необходимых электрических параметров подбирают после определения с рабочими настройками технологических операций.

Емкость с подходящими габаритами выбирают из химически нейтрального материала. Подойдет термостойкий пластик. Однако лучше применить стекло с учетом следующих преимуществ:

- длительное сохранение потребительских свойств;

- прочность, устойчивость к высоким температурам;

- простота очистки.

Набор оборудования

Как видно на фото, электроды можно закрепить на стенках. Применение «крокодилов» ускоряет подключение. Для нагрева до нужной температуры пригодится электроплитка с плавной регулировкой мощности. Весы нужны для точной подготовки смеси.

Преимущества

К преимуществам данного метода защиты металлических изделий относятся:

- Высокие антикоррозионные качества.

- Стойкость к механическим и физическим повреждениям.

- Сопротивляемость агрессивным средам природного и промышленного происхождения.

- Низкая пористость покрытия.

- Твердость, износостойкость.

- Возможность регулировать толщину наносимого покрытия в процессе нанесения.

К недостаткам метода относится большой расход электроэнергии, экологические угрозы, высокая стоимость очистных мероприятий.