Подготовка двигателя к установке

Кроме того, что необходимо подготовить площадку для монтажа электродвигателя, необходимо провести определенные работы и по подготовке самого устройства, прежде чем приступить к работе. Здесь важно отметить, что на объект для установки электрический двигатель поступает уже в собранном виде. В том случае, если правила транспортировки и хранения этого оборудования не нарушались, то разбирать его для проверки нет необходимости. В таких случаях нужно приступать к выполнению следующих действий:

- для начала необходимо провести полный внешний осмотр;

- далее нужно приступить к очистке фундаментальных плит и лап станины;

- важно перед крепежом прибора проверить резьбу, для чего делают прогон гаек, а также промыть фундаментные болты растворителем, чтобы избавить от грязи;

- после этих действий нужно провести осмотр таких частей, как выводы, щеточные механизмы, коллекторы;

- отдельно проверяются все подшипники;

- перед монтажом электродвигателя нужно провести работы по замеру зазоров между всеми важными деталями, к примеру, между валом и уплотнениями;

- отдельной процедурой считается проверка воздушного зазора, который находится между подвижной частью ротора и статора;

- нужно провести осмотр вращающейся части ротора целиком, чтобы она не задевала никакие другие детали машины, а мегомметром удостовериться в наличии нужного сопротивления обмоток.

Для проведения всех работ по осмотру оборудования выделяется специальный стенд, который располагается в отдельном помещении. После проведения осмотра и перед монтажом электродвигателя электромонтажник, который проводил проверку должен сообщить о наличии или отсутствии дефектов старшему рабочему.

Если никаких внешний повреждений при осмотре не было обнаружено, то нужно провести еще одну подготовительную процедуру. Необходимо продуть агрегат сжатым воздухом. Но перед этим нужно проверить само устройство, чтобы оно подавало только сухой воздух. Для этого будет достаточно навести его на другой предмет и включить. Во время продувки нужно вручную крутить ротор, чтобы убедиться в том, что вращение вала в подшипниках свободное. Снаружи двигатель необходимо полностью протереть тряпкой, которая смачивается в керосине.

Мероприятия перед установкой двигателя

Перед тем, как произвести монтаж двигателя на электроустановку необходимо провести проверочные (профилактические) работы. Иначе, если в дальнейшем будут обнаружены какие то неисправности, то все работа была сделана напрасно. При установке электродвигателя следует:

- Очистить электродвигатель от пыли и грязи, тщательно осмотреть доступные внутренние части и проверить, нет ли в нем посторонних предметов;

- продуть электродвигатель сухим сжатым воздухом при давлении не выше 2 кг/см2. При продувании электродвигателя открытого исполнения, чтобы не повредить изоляцию обмотки, не следует применять шланги с металлическими наконечниками. Если сжатого воздуха нет, можно воспользоваться любым, даже автомобильным компрессором;

- провернуть ротор электродвигателя вручную, чтобы убедиться в его свободном вращении и отсутствии заклинивания и стука.

Работа с подшипниками

Есть много разных исполнений электродвигателей по способу монтажа, но для всех есть некоторые общие операции, которые нужно проводить в любом случае. Промывка подшипников скольжения относится именно к такому типу работ. Есть несколько способов для достижения нужного результата.

Для начала нужно удалить все остатки масла из деталей, для чего необходимо отвернуть спускные пробки. После этого пробки закручиваются обратно, а вместо масла заливается керосин. Включать прибор нельзя, нужно вручную вращать ротор или же якорь оборудования. Таким образом можно удалить все остатки масла, после чего слить керосин тем же способом, что сливалось и масло. Но это еще не конец и нужно снова сделать промывку, но на этот раз уже свежим маслом, которое также сливается. Только после выполнения этих двух операций можно заполнять ванну на 1/2 или 1/3 свежим маслом для работы.

Стоит отметить, что таким образом промываются только подшипники скольжения. Подшипники качения при любом исполнении электродвигателя по способу монтажа не промываются. Единственное требование — чтобы количество масла не превышало 2/3 от полного объема.

Монтаж собранных электродвигателей

Монтаж собранных электродвигателей весом до 50 кг на низкий фундамент осуществляется вручную. Процедура состоит из двух этапов:

- Соединение двигателя с исполнительным устройством. Оно выполняется либо через ременную/зубчатую передачу, либо с помощью муфт. Независимо от способа соединения необходимо предварительно проверить уровнем положение мотора в горизонтальной плоскости в перпендикулярных направлениях. Специалисты предпочитают пользоваться «валовым» уровнем, так как благодаря особой форме он удобен для размещения на валу. Под лапы агрегата устанавливаются железные подкладки (деревянные в процессе использования деформируются). Параллельность валов вращаемого механизма и двигателя и соответствие ширины шкивов проверяют с помощью металлической линейки или узкого шнура.

- Центровка вала. Она необходима для устранения боковых и центровых смещений. Чаще всего для центровки используются радиально-осевые скобы. Угловые и боковые зазоры измеряют макрометром, индикатором или щупом. Если сумма значений четных и нечетных замеров равна или разница между ними составляет не более 0.4 мм, замеры считаются выполненными верно.

Фундаментные болты затягивают, начиная от оси симметрии опорной части и равномерно удаляясь к краям.

В процессе монтажа необходимо промыть подшипники. Для этого отвинчивают спускные пробки и убирают оставшееся на подшипниках масло, после чего пробки завинчивают. Затем в подшипники заливается керосин при одновременном вращении вручную ротора или якоря. Керосин сливается, и подшипники промываются маслом с целью удаления остатков керосина. В подшипники заливается свежее масло в объеме от 1/3 до 1/2 емкости ванны. Подшипники качения не требуют смены смазки.

Проведение измерительных работ перед установкой

Монтажные работы включают в себя этап, на котором требуется провести проверку сопротивления изоляции.

Если электродвигатель постоянного тока, то проверку сопротивления осуществляют между якорем и катушкой возбуждения, кроме этого, требуется провести проверку изоляции самого якоря, а также щеток и катушек возбуждения по отношению к корпусу двигателя.Естественно, что если сам двигатель подключен к сети, то прежде чем начать измерения, необходимо отключить все провода, которые идут от сети и реостата к оборудованию.

Монтаж и наладка электродвигателей 3-фазного тока с короткозамкнутым ротором должна сопровождаться измерением сопротивления изоляции обмоток статора по отношению друг к другу, а также к корпусу. Однако сделать такую процедуру можно только в том случае, если наружу выведены все 6 концов. Если же снаружи есть лишь 3 конца обмоток, то нужно проверить изоляцию обмотки по отношению только к корпусу.

Технология монтажа электродвигателей с фазным ротором отличается тем, что здесь измерения изоляции нужно проводить между ротором и статором, а также изоляцию щеток по отношению к корпусу.

Что касается прибора для измерения изоляции, то для этого используется мегомметр. Если мощность прибора не более 1 кВт, то и прибор берется с максимальной шкалой до 1 кВт. Если же мощность двигателя выше, то мегомметр должен быть рассчитан на 2,5 кВт.

Подготовительные этапы

Сначала следует проверить фундамент. Для этого проводят инспекцию:

- состояния бетона;

- главных осевых размеров;

- высотных отметок опорных поверхностей;

- осевых размеров между отверстиями для анкерных болтов;

- размеров ниш в стенках фундамента;

- глубины отверстий.

Затем электродвигатель подготавливают к монтажу. Его помещают на щит в специально выделенном для этого помещении. Процедура состоит из следующих операций:

- наружного осмотра двигателя;

- чистки лап станин и фундаментных плит;

- промывки фундаментных болтов;

- проверки свойств резьбы;

- проверки состояния подшипников;

- визуального осмотра контактных колец, коллекторов, щеточного узла и выводов;

- проверки зазоров между разными узлами (крышка — вкладыш подшипника скольжения, уплотнение подшипника — вал, активная часть стали статора и ротора);

- тестирования свободного вращения ротора;

- замера сопротивления изоляции обмоток мегаметром;

- проверки на предмет отсутствия соприкосновения вентиляторов и крышек;

- осмотра изолированных подшипников и щеточной траверсы.

При отсутствии внешних повреждений электродвигатель продувают сжатым воздухом (для проверки подачи воздуха под нужным давлением струю направляют на любую поверхность). Если во время осмотра были обнаружены неисправности, ставится в известность ответственное лицо (управляющий монтажа, бригадир или мастер). По окончании проверки движок протирается смоченной в керосине ветошью.

Установка агрегата и соединение с механизмами

Если с типом электродвигателя, монтаж и подготовка которого сильно зависят от его предназначения и самого ротора, все стало несколько яснее, то дальше необходимо разобраться с соединением аппарата и других механизмов. Стоит отметить, что если масса оборудования составляет не более 50 кг, то его можно устанавливать вручную, если бетонная платформа не слишком высокая.

Что касается соединения электрического прибора и других механизмов, то для этого используется муфта или же ременная, или зубчатая передача. Любое исполнение электродвигателя по монтажу нуждается в проверке положения в горизонтальной плоскости при помощи уровня, а делать это нужно в двух взаимно перпендикулярных плоскостях. Лучше всего для этого подходит «валовый» уровень, который имеет специальную выемку, подходящую под вал двигателя.

Электрические двигатели могут устанавливаться как на бетонный пол, так и на фундамент. В любом случае под лапы станины нужно подкладывать металлические подкладки, чтобы очень точно отрегулировать положение прибора в горизонтальной плоскости. Использовать для этого, к примеру, деревянные подкладки нельзя, так как при закручивании болтов они спрессовываются, а при заливке фундамента могут набухать, что в любом случае сбивает положение машины.

Что касается ремонта и монтажа электродвигателя с ременной передачей, то очень важно точно соблюдать параллельность его валов, а также подсоединенного к ним механизма. Это же правило касается и средней линии, которая должна совпадать по всей ширине шкивов. В том случае, если ширина шкивов совпадает, а между валами расстояние не превышает 1,5 метра, то все измерения можно проводить при помощи стальной линейки.

Чтобы сделать все верно, необходимо приложить линейку к торцам шкивов и подгонять электродвигатель до тех пор, пока измерительный инструмент не будет касается двух шкивов в 4 точках. Случается и так, что расстояние между валами более 1,5 метров, а под рукой отсутствует выверочная линейка. При ремонте и монтаже электродвигателя в таком случае нужно воспользоваться струной и скобами, которые временно крепятся к шкивам. Подгонка происходит до тех пор, пока расстояние от скобы до шкива не будет одинаковое.

Рис. 39. Схема выверки на фундаменте плит статора: 1 — коленчатый вал; 2 — уровень; 3 — рейка или линейка; 4 — отвес; 5 — плита; 6 — подкладки; 7 — фундамент)

Одновременно с плитами ставят в колодцы анкерные болты. Нанесенные на плитах отметки осей совмещают с поперечными осями по отметкам реперов фундамента. Далее подкладками выверяют горизонтальность плит и положение их по высоте (рис. 39). Деревянную рейку или линейку с уровнем ставят на плиты по отметке поперечной оси. На валу по чертежу отмечают положение поперечной оси статора. На этой отметке по обе стороны от вала опускают шнуры с отвесами. Для проверки положения плит относительно оси вала измеряют в нескольких местах расстояния а и от осевых линий отверстий анкерных болтов до шнура отвеса. Расстояния а и ау должны быть равны (допускаемое отклонение ± 1 мм). Следует учитывать, что сумма этих расстояний и диаметр вала обязательно должна быть равна расстоянию между осевыми линиями анкерных болтов по чертежу. При неравенстве расстояний audi плиты сдвигают в требуемом направлении.

Для выверки статора по высоте за базу принимают коренной вал и расстояние в от низа рейки до нижней образующей вала.

Горизонтальность плит проверяют уровнем, который ставят на каждую плиту в двух взаимно перпендикулярных направлениях. Допускаемые уклоны плит — по оси вала 0,1 мм на 1 м, по поперечной оси электродвигателя 0,3 мм на 1 м. Уклоны обеих плит должны быть одинаково направлены.

Далее затягивают гайки анкерных болтов. Пру затяжке проверяют щупом и молотком (обстукиванием) прилегание плит к пакетам подкладок, а также уровнем возможные нарушения горизонтальности.

Электродвигатели оппозитных компрессоров. Монтаж их имеет некоторые особенности, связанные с расположением ротора относительно коленчатого вала компрессора.

Монтаж электродвигателей, ротор которых устанавливают на конце коленчатого вала, консольном или опирающемся на выносной подшипник, или на приставном валу, имеющем опору на выносном подшипнике, начинают с установки и выверки фундаментных плит, затяжки фундаментных болтов.

При установке ротора на консоли вала сборку выполняют на монтажной площадке, на выкладке из деревянных шпал. Ротор с валом заводят в статор в два приема. Строп располагают так, чтобы при подъеме ротор и вал заняли горизонтальное положение, в то же время необходимо, чтобы конец вала, противоположный ротору, можно было на максимальную длину завести в статор. При второй строповке ротор полностью заводят на место. Обмотки катушек предохраняют от повреждения картонными или иароиитовыми прокладками. Вал с электродвигателем в сборе укладывают на подшипники рамы.

Ротор может быть установлен на консоль коленчатого вала и в случае, когда вал уложен в подшипники рамы. Для этого статор после предварительной установки и выверки на плитах сдвигают до предела в сторону от рамы. Ротор, подвешенный на стропе, заводят на консоль вала с помощью нажимного приспособления, захваты которого закрепляют на щеке первого кривошипа. После выверки ротора и установки шпонок статор возвращают на прежнее место с помощью домкратов.

При выверке зазора между сердечниками катушек статора и ротора при окончательной установке статора необходимо учитывать прогиб консольного конца вала под действием массы ротора. Это следует учитывать и при регулировке расхождения щек ближайшего к ротору кривошипа коленчатого вала изменением положения выносного подшипника. Выверяя зазоры между статором и ротором на консоли вала, следует учитывать одностороннюю силу магнитного притяжения, возникающую, если зазор неравномерный, силу, которая может частично компенсировать вес ротора, уменьшая этим раскеп и нагрузку на подшипники. У оппозитных компрессоров величина эксцентриситета, при котором возникает односторонняя поддерживающая магнитная сила, должна быть не меньше 0,2 от величины зазора для базы М10 и 0,3 — для баз М16 и М25 и направлена вверх.

Коленчатый вал соединяют с приставным валом фланцами, которые выполняются за одно целое с валами. Соединение производят до установки ротора на приставной вал по заводским контрольным меткам. Валы центрируют с помощью выступа на одном из фланцев и впадины па другом. При совпадении осей болты, соединяющие фланцы, должны плотно входить в отверстия от легких ударов молотком по прокладке. Часто приходится развертывать отверстия из-за некоторого смещения их центров, несоответствия отверстий диаметру болтов или относительного смещения фланцев. Фланцы соединяют четырьмя монтажными болтами уменьшенного диаметра, располагая их крестообразно по окружности. Применяют комплект из трех разверток, считая, что за один проход снимается припуск до 0,2 мм. Диаметр последней развертки должен быть равен диаметру призонного болта.

Используют также приспособление, включающее хомут с втулкой для направления развертки, который закрепляется на коленчатом валу перед фланцем, и упорную стойку, устанавливаемую на шпильках вместо крышки коренного подшипника, примыкающего к раме. На упорной стойке закреплен винт, с помощью которого производят осевую подачу развертки. Развертку вращают вручную трещоточным или обычным гаечным ключом. Упорная стойка может быть выполнена также за одно целое с хомутом и направляющей втулкой, в этом случае упорную стойку можно устанавливать с любой стороны фланца.

После установки призонных болтов удаляют монтажные болты. Отверстия, в которых были установлены монтажные болты, развертывают. Последовательность затяжки крест-накрест.

Прямолинейность общей оси коленчатого и приставного валов проверяют по расхождению щек первого от фланца кривошипа, для чего оба вала после соединения укладывают в предварительно пригнанные вкладыши коренных подшипников рамы и выносного подшипника. Расхождение щек в вертикальной и горизонтальной плоскостях доводят до нуля изменением положения выносного подшипника. Затем при помощи индикатора измеряют биение шейки приставного вала, поворачивая вал на один оборот. Индикатор крепят на стойке выносного подшипника. Биение, указывающее на излом оси валов в месте их соединения, устраняют вторичной более точной затяжкой фланцев.

Когда приставной вал поступает в сборе с ротором, кроме описанных выше операций по центрировке, после установки выносного подшипника определяют по расхождению щек биение фланца приставного вала. За один оборот проверяют смещение или излом осей соединяемых валов.

На стойке, прикрепленной к одной из шпилек коренного подшипника, устанавливают два индикатора: стержень одного из них касается образующей, стержень другого — торца фланца приставного вала. Дефект устраняют перезатяжкой болтов всего соединения. При необходимости проверки перпендикулярности торца фланца к оси вала пользуются одним или двумя индикаторами, которые крепят на кронштейнах к шпилькам крышки подшипника. Вал вращают, отмечая показания индика-тогов через каждые 45° угла поворота. Величина биения, указывающая на неперпендикулярность, равна разности показаний индикатора (в мм), взятых при противоположных положениях кривошипа и поделенных на расстояние между точками замера (в м). Эта величина не должна превышать 0,05 мм на 1 м диаметра. Работая одним индикатором, нужно исключить максимальное смещение вала.

Рис. 40. Схема монтажа электродвигателя двухкорпусного оппозит-ного компрессора: 1 — рама компрессора: 2 — выносной подшипник; 3 — нижняя половина статора; 4 — телескопическая стойка; 5 — рейка; 6 — нивелир; 7 — домкрат

Неперпендикулярность фланца устраняют обработкой на стенке, при незначительной ее величине — припилива-нием и шабрением.

Электродвигатели, поступающие в сборе и соединяемые с компрессором муфтой, подвергают центровке валов, порядок которой изложен ниже.

В крупных двухкорпусных оппозитных компрессорах электродвигатель расположен между корпусами (рис. 40). Статор — разъемный из двух половин. Вал ротора массой 8,5 т опирается на два выносных подшипника, устанавливаемых отдельно на фундаменте. Вал соединяется муфтами с коленчатыми валами обоих корпусов компрессора. Статорные плиты устанавливают на фундамент и выверяют нивелиром на подкладках, уложенных на бетонные подушки. При транспортировании краном нижней половины статора массой 12,5 т в нее закладывают по диаметру деревянный брус, для того чтобы не свело свободные концы стыка. Под нижней-частью статора устанавливают два опорных домкрата.

Выносные подшипники устанавливают на фундаменте на плитах, выверяемых с помощью подкладок. Подшипник со стороны коллектора имеет электроизоляционные прокладки. Нижнюю половину статора выверяют по отношению к выносным подшипникам с помощью струн, которые натягивают на телескопических стойках: одну — по оси подшипников с взаимной расцентровкой их по плоскости разъема (допускаемое отклонение ±0,1 мм) и вторую — по поперечной оси электродвигателя. Струны должны пересекаться под прямым углом, причем ось подшипников располагается выше оси электродвигателя на 2 ± 0,5 мм. Показатель правильной установки нижней части статора — совпадение струны с осевыми отметками на плоскости его разъема. Высотные отметки плоскостей разъема нижней половины статора, а также высотные отметки подшипников проверяют нивелиром 6. Подшипники должны быть расположены на 2 ± 0,5 мм выше статора. Регулируют высоту подкладками, уложенными между плитой и подошвой подшипников.

Допускаемые разности высотных отметок для одного подшипника 0,0 мм, между подшипниками ±0,5 мм, для плоскостей разъема статора ±0,5 мм.

Ротор (массой 16 т) электродвигателя неразъемный; на монтажной площадке его устанавливают в специальные деревянные распорки, затем в него запрессовывают вал и закрепляют шпонки. При запрессовке применяют специальное приспособление. Колесо ротора подогревают на 25-30 °С. Полюсные катушки монтируют до или после установки вала с ротором на подшипники (это зависит от грузоподъемности крана). Проверяют прилегание вкладышей к шейкам вала ротора. Далее вал укладывают в очищенные и заправленные маслом подшипники. Затем замеряют осевые зазоры во вкладышах. Регулировку зазоров до значений 0,5—0,8 мм выполняют смещением плит.

После установки катушек ротора проводят электромонтажные работы по их соединению. Механизм для поворота вала устанавливают горизонтально (допускаемое отклонение 0,1 мм на 1 м), зазор между вершиной ведущей звездочки и впадиной зуба венца 5 мм. При установке верхней половины статора между стыками обеих половин ставят- прокладки (толщиной 0,5 мм) из паро-нита или картона. Радиальный зазор между сердечниками катушек статора и ротора во всех точках должен составлять 15 ± 0,5 мм. Изменение зазора, замеряемого на одной линии по обе стороны от статора, не должно превышать 0,2 мм. Это изменение характеризует перпендикулярность оси компрессора к поперечной оси электродвигателя. После подливки плит статор сдвигается домкратами параллельно оси, освобождая ротор для электромонтажных работ.

Рис. 41. Схема монтажа электродвигателя с разъемным статором: 1 — домкрат; 2 — плита; 3 — нижняя часть статора; 4 — нижняя часть ротора; 5 — коренной вал; 6 — верхняя часть ротора; 7 — верхняя часть статора

Электродвигатели горизонтальных двухрядных компрессоров. В машинах этого типа ротор закрепляют на средней части коренного вала. Поэтому монтаж сводится к установке и выверке на фундаменте статора электродвигателя, сборке и закреплению ротора на валу компрессора, установке контактных колец и щеткодержателя и присоединению механизма для поворота вала.

Есть различие в монтаже электродвигателей с разъемным и неразъемным статором. В последнем случае при наличии крана небольшой грузоподъемности монтаж выполняют непосредственно на фундаменте. Если есть кран необходимой грузоподъемности, то электродвигатель собирают на монтажной площадке, а затем устанавливают его на фундаменте.

Монтаж разъемного статора (рис. 41) начинают с установки на фундаментные плиты и закрепления болтами его нижней части. Между лапами нижней части статора и фундаментными плитами закладывают наборы регулировочных подкладок. Толщина набора 4—6 мм. Предварительно коренной вал снимают и укладывают вблизи на козлы или подкладки. Для поддержки нижней части статора под ее середину подводят временную опору из деревянных брусьев или (в зависимости от габаритов и массы) устанавливают один или два винтовых домкрата (рис. 41, а).

Ротор разъединяют на две части, отвертывая для этого соответствующие болты на стыках и отсоединяя контакты на примыкающих катушках. Нижнюю часть ротора опускают на внутреннюю поверхность нижней части статора, покрытую листами картона или паронита. Далее коренной вал укладывают в подшипники рам. Зазор между нижней частью ротора и валом при этом должен быть 10—12 мм (рис. 41, б). Верхнюю часть ротора накладывают на вал так, чтобы она совпала с нижней (рис. 41, в). Проверяют совпадение шпоночных канавок, а также по чертежу положение ротора на валу, затем соединяют половины ротора болтами. Тангенциальные шпонки после установки на место прихватывают электросваркой.

Далее проверяют зазор между сердечниками катушек нижней части статора и ротора. Величина этого зазора приведена в паспорте. Проверку выполняют при затянутых болтах, крепящих статор к плитам. После установки и закрепления болтами верхней части статора проверку повторяют.

При“сборке следят за тем, чтобы совпали оси сердечников катушки статора и ротора (рис. 41, г). Зазор между сердечниками катушек ротора и статора устанавливается равномерным по окружности с помощью подкладок под фундаментные плиты или лапы статора. Однако, учитывая износ и уплотнение баббита вкладышей в процессе работы и связанное с этим опускание оси вала и ротора, необходимо при монтаже следить за тем, чтобы нижний зазор был на 20% больше верхнего. Зазоры измеряют по сердечнику одной из катушек при поворачивании ротора на полный оборот. Зазоры в сердечниках катушек не должны превышать 10% от величины номинального зазора, указанного в паспорте. Измерение проводят длинными щупами, изготовленными из листового алюминия. Набор щупов вставляют в зазор с двух сторон статора.

После окончательной выверки статора положение его на фундаментных плитах фиксируется установкой контрольных шпилек. Для этого одновременно рассверливают и развертывают отверстия в лапах статора и в фундаментных плитах. Далее на цилиндрическом участке вала закрепляют контактные кольца, которые должны упираться в проточку на его поверхности.

Для установки щеткодержателя необходимо его примерить вместе с кронштейном по кольцам на валу и наметить на стене приямка фундамента расположение закладных болтов для крепления кронштейна. Эти болты бетонируют по сделанной разметке в пробитых или заранее оставленных глухих отверстиях. После выдержки бетона кронштейн в сборе с щеткодержателем устанавливают в рабочее положение.

Механизм для поворота вала выверяют на фундаменте с помощью зубчатого зацепления ведущей звездочки и венца маховика ротора. Плотность зацепления проверяют щупом. Зуб должен заходить во впадину не меньше чем на 2/3 своей высоты. Положение механизма для поворота вала по высоте регулируется подкладками. По окончании монтажа, как обычно, бетонируют анкерные болты и плиты. После выдержки бетона вторично подтягивают гайки анкерных болтов.

Если необходимо снять уже смонтированный ротор, то его или статор сдвигают в свободную часть статорного приямка. Нижнюю часть ротора подпирают домкратом. Отсоединяют и снимают краном верхнюю часть, не имеющую шпонки. К нижней части прикрепляют стяжками-шпильками скобу, которая плотно огибает вал. Затем вал поворачивают до тех пор, пока нижняя часть ротора не займет верхнее положение, затем ее стопорят к крану и скобу отсоединяют. Установку разъемного ротора при уже смонтированном коренном вале проводят в обратной последовательности.

Монтаж неразъемного статора после установки фундаментных плит выполняют в следующей последовательности (рис. 42). Коренной вал укладывают на козлах или подкладках вблизи компрессора. Статор устанавливают на фундаментные плиты как можно ближе к одной из стенок приямка под электродвигатель. На свободной части приямка делают выкладку из деревянных шпал, на которую устанавливают и подпирают деревянными клиньями нижнюю часть ротора с маховиком (рис. 42, а). В некоторых машинах ввиду малых размеров приямка эта часть ротора одной стороной может лечь па обмотки статора, которые предохраняют от повреждения листами картона или паронита толщиной 2—3 мм.

Коренной вал краном заводят в статор и укладывают в подшипники. Зазор между валом и нижней половиной ротора для соединения ее с верхней половиной должен быть равен 10 мм. Шпоночные канавки на валу должны совпадать с канавками на нижней половине ротора. При заводке в статор вала его необходимо поддерживать в горизонтальном положении. Соединение, выверку по валу и закрепление нижней и верхней половины ротора проводят так же, как и в электродвигателях с разъемным статором.

Рис. 42. Схема монтажа электродвигателя с неразъемным статором: 1 — статор; 2 — нижняя половина ротора; 3 — шпалы деревянные; 4 — верхняя половина ротора; 5 — коренной вал; 6 — фундаментная плита

После установки ротора статор домкратами или краном сдвигают вдоль оси вала (рис. 42, б) до тех пор, пока не совпадут насечки, фиксирующие поперечную ось электродвигателя на его лапах и фундаментных плитах. Между лапами и плитами ставят регулировочные подкладки, а затем выверяют и регулируют зазор между сердечниками катушек статора и ротора (см. с. 92).

При достаточной грузоподъемности крана электродвигатель можно собрать на монтажной площадке и в собранном виде установить в приямок фундамента. При этом кривошипный вал соединяют с ротором, установленным на деревянные шпалы. Вал с ротором заводят в статор, который закреплен на деревянных брусьях, служивших для его транспортировки.

Сначала вал стопорят вблизи от места посадки ротора, для того чтобы завести в статор конец вала на предельно возможную длину. Затем вал стопорят за коренные шейки с соответствующим их предохранением и ротор заводят в статор. Между статором и ротором во избежание повреждения обмоток закладывают листы картона или паро-нита. Выверку на фундаментных плитах, регулировку зазоров между сердечниками катушек статора и ротора и крепление статора проводят как обычно. Установку вала в сборе ведут осторожно, чтобы не повредить баббит вкладышей.

Электродвигатели горизонтальных однорядных компрессоров устанавливают аналогично двухрядным. Однако при их установке можно регулировать горизонтальность вала и ротора изменением положения по высоте выносного подшипника с помощью подкладок между подошвой подшипника и фундаментной плитой. При вильчатой раме таким же путем регулируют расхождение щек кривошипов по вертикали, которое возникает в результате прогиба вала после установки на него ротора.

Монтаж неразъемного ротора электродвигателя, горизонтального однорядного компрессора проводят с предварительным подогревом ступицы до 250—300° С. Ротор устанавливают горизонтально над статорным приямком фундамента или на полу на брусьях, высота которых превышает половину длины вала. Затем проверяют диаметр отверстия ступицы и диаметр вала, а также соответствие последнего допускам напряженной или плотной посадки (примерно 0,05 мм на 100 мм диаметра). В ступицу вставляют электронагревательный элемент, подсоединяемый к понижающей стороне сварочного трансформатора. Отверстие ступицы с обеих сторон закрывают асбестом. Нагрев длится 2,5—3 ч. Далее вал вертикально подвешивают на крюке крана и в таком положении заводят в ступицу ротора, из которой предварительно удаляют нагревательный элемент. Вал быстро опускают до заданной отметки, фиксируя направление его движения шпонкой, заложенной в пазы ротора и вала.

Ступицу можно нагревать и при помощи двух кольцевых горелок.

Электродвигатели с ременной передачей. Преимущественно применяют клиноременные передачи. Монтаж начинают с насадки шкивов на консольные концы валов электродвигателя и компрессора, которые обычно поставляют раздельно. Проверяют диаметры валов и отверстий шкивов и соответствие их посадочных размеров чертежу. Шкив насаживают на вал с помощью приспособления, предохраняющего подшипники от восприятия осевых нагрузок (рис. 43). Приспособление включает две траверсы из швеллеров, имеющие по концам отверстия для стяжных болтов. Одну траверсу упирают в торце вала со стороны коллектора, а другую — в торец шкива, слегка надвинутого на вал. Проверяют совпадение шпоночных канавок. Посадочные поверхности вала и шкива смазывают маслом. Посадку производят равномерным подтягиванием стяжных болтов.

Рис. 43. Приспособление для насадки шкивов на валы компрессора и электродвигателя: 1 — траверса; 2 — стяжной болт; 3 — вал; 4 — шкив Небольшие шкивы при соответствующих допусках можно насаживать легкими ударами кувалды по деревянной прокладке. При этом вал необходимо предохранять от сдвига во избежание повреждения вкладышей при ударе.

Электродвигатель вместе с прикрепленным к его лапам салазками устанавливают на плиту или раму, которые предварительно выверяют на фундаменте по уровню в двух взаимно перпендикулярных направлениях. Электродвигатель по длине паза салазок закрепляют так, чтобы его можно было подвинуть в сторону компрессора на 50—80 мм при надевании ремней и смещать в противоположную сторону на любое расстояние для первоначальной натяжки ремней и компенсации их удлинения при эксплуатации.

Положение электродвигателя по горизонтали регулируют по оси вала с помощью уровня, установленного на конце вала или на шкиве и перпендикулярно оси вала с помощью уровня, поставленного на простроганную часть салазок. Положение изменяют с помощью наборов подкладок (плоских или клиновых), закладываемых по два набора с каждой стороны между плитой (или рамой) и фундаментом. Допускаемый уклон: по оси вала 0,1 мм, по оси салазок 0,3 мм на 1 м.

Параллельность валов электродвигателя и компрессора, а также расположение в одной плоскости торцов их шкивов проверяют по шнуру (рис. 44). При правильном взаимном расположении электродвигателя и компрессора шпур, приложенный к торцам шкивов с одинаковым профилем сечения,” должен касаться их в четырех точках без излома или находиться от*шкивов на расстоянии а = б. При разных профилях шкивов шнур, касаясь торца одного шкива, должен находиться на расстоянии б = б1 от торца другого шкива. ,

После проверки электродвигателя плиту или раму с фундаментными болтами подливают бетоном.

Электродвигатели с муфтовым соединением. Применяют жесткие, упругие и компенсирующие (зубчатые) муфты. Половины муфт крепят на валах с помощью призматических шпонок. В отдельных случаях выполняют плотную или напряженную посадку полумуфты на вал с предварительным ее подогревом. Допуски на посадку принимают по 2-му классу точности. Плоскости торцов муфт должны быть перпендикулярны оси вала, поэтому муфты проверяют на биение индикатором. Перекосы исправляют вторичной, более тщательной посгдхой и реже — проточкой на валу электродвигателя, подключаемого к сети. Электродвигатель устанавливают на строганые площадки плиты (или рамы). Положение плиты (или рамы) по высоте регулируют клиновыми подкладками, заложенными между плитой (или рамой) и фундаментом. Небольшие электродвигатели устанавливают на клиновые подкладки в сборе с салазками и плитой (или рамой), что сокращает время монтажа.

Оси валов электродвигателя и компрессора центрируют по линейке, которую устанавливают сверху и сбоку на ободы полумуфт в направлении по оси валов. Если оси совпадают, то линейка плотно без просвета примыкает к ободам обеих полумуфт. Для смещения осей по высо е подбивают клинья, для смещения их по горизонтали сдвигают плиту (или раму). Между полумуфтами сохра-нягот зазор, указанный в чертеже. Зазор измеряют при валах, сдвинутых один к другому, чтобы затем при затяжках не учитывать осевой разбег валов.

Окончательно центрируют валы с помощью приспособления, позволяющего определить смещение и излом осевой линии. Таким же приспособлением центрируют валы по полумуфтам при различном диаметре ободов, когда к ним нельзя приложить линейку. Приспособление (рис. 45) состоит из кронштейна 5 с двумя микрометрическими болтами и упорной головки. Кронштейн и головка имеют шпильки с резьбой для закрепления на полумуфтах или на хомутах, с помощью которых они крепятся к ободам полумуфт. Вместо микрометрических j болтов можно установить индикаторы часового типа. Полумуфты совмещают так, чтобы зазор 1—3 мм между микрометрическими болтами и упорной головкой сохранялся при совместном их повороте на 360°. Если применяют индикаторы, то их стержни должны постоянно касаться упорной головки.

Рис. 44. Схема установки электродвигателя по шнуру: 1 — компрессор: 2 — электродвигатель; 3 — шкивы; 4 — шнур

Рис. 45. Приспособление для центрирования валов по полумуфтам: 1 — полумуфта; 2 — центровочное приспособление; 3 — упорная головка; 4 — микрометрические болты; 5 — кронштейн; 6 — хомут

Рис. 46. Схема расположения замеров радиального и осевых зазоров при центровке валов По полумуфтам

При измерении осевого зазора может возникнуть отклонение, так как валы при повороте могут сместиться на величину аксиальных зазоров в подшипниках. Поэтому вращая полумуфты, необходимо отжимать валы в одну сторону или измерять осевой зазор одновременно в двух точках б и в по диаметру (рис. 46).

Данные замеров записывают в таблицу или на круговой диаграмме. Величину параллельного смещения валов в горизонтальной или вертикальной плоскостях определяют как полуразность радиальных зазоров а, измеренных в соответствующих положениях центровочного приспособления: в горизонтальном (а2 и а4) и вертикальном (ал и а3). Излом осей центрируемых валов подсчитывают для каждой плоскости как частное от деления разности осевых зазоров б и в, измеренных с помощью центровочного приспособления, на расстояние между точками замеров. Допускаемые величины смещения валов: 0,05 мм для жестких муфт; 0,08 мм для упругих пальцевых муфт. Допускаемые величины излома осей валов: 0,1 мм для жестких муфт и 0,12 мм на 1 м для. упругих муфт. Для компенсирующих муфт (зубчатых и др.) эти значения могут быть удвоены. Все муфты независимо от допусков должны быть отцентрированы предельно точно

Центрирование валов

Еще одна важнейшая операция, которая обязательно входит в процесс монтажа электрического двигателя — это центровка валов, которые соединены между собой, а также механизмов. Это выполняется для того, чтобы полностью исключить возможность боковых и угловых смещений этих деталей.

При проведении этой операции используют щупы, микрометры или же индикаторы, при помощи которых, измеряются боковые и угловые зазоры. Тут очень важно отметить, что при выполнении работ при помощи щупа не исключены погрешности. Процент ее зависит напрямую от работника, который занимается измерениями, от его опыта. Если центровка была проведена верно, то числовая сумма замеров четных должна совпадать с суммой числового значения нечетных замеров.

Зачем центрировать вал электродвигателя у насосного оборудования?

Монтаж электродвигателей для насосов не слишком отличается от монтажа того же оборудования. Здесь стоит обратить внимание лишь на центровку валов. В данном случае очень важно, чтобы совпадали оси как валов двигателя, так и валов насоса. Если не провести такие работы, то сильно возрастает риск поломки таких частей, как муфты или передачи — зубчатые или ременные.

Если говорить о недостатках ременной передачи в данном случае, то непосредственно сам ремень будет либо постоянно соскакивать, либо же испытывать повышенную нагрузку, что приведет к его более быстрому износу. Допустим, если устанавливается скважинный насос с электродвигателем, а соединяются они при помощи полумуфты, то чрезмерная нагрузка ляжет на подшипник, из-за чего он также очень быстро выйдет из строя. В любом случае монтаж, обслуживание электродвигателей всегда должны сопровождаться проверкой или настройкой центрирования валов.

Установка электродвигателя на раму при ременном приводе

Существует еще и ременный привод (передача). Чаще всего такой способ монтажа электродвигателя используется в работе с вентиляторами и некоторыми станками.

- Насаживаем шкив на вал электродвигателя, при этом правильно подбираем шпонку под шпоночный паз;

- при ременном приводе электродвигатель устанавливаются на салазки;

- электродвигатель следует устанавливать на салазки так, чтобы оси валов электродвигателя и приводимого в движение механизма были расположены горизонтально и параллельно друг другу;

- середина одного из шкивов должна находиться против середины другого шкива;

- должна быть предусмотрена возможность регулировать натяжение ремня по мере того, как он вытягивается, особенно в первое время работы;

- салазки должны быть установлены по уровню параллельно одна другой и выверены как в продольном, так и в поперечном направлениях;

- опорная поверхность под салазками должна быть сплошной;

- для натяжения ремня должны быть предусмотрены болты, ввинчиваемые в передвижные упоры.

Как провести монтаж электродвигателя видео вы должны посмотреть в видеоролике

Способы центровки двигателя для насосного оборудования

На сегодняшний день есть много разных способов для проведения этой операции, но наиболее современный и точный из них — это применение лазерного оборудования. Применение данных устройств позволит в наиболее короткие сроки и наиболее точно провести центровку валов электродвигателя и вала насосного оборудования или любого другого механизма. Однако у данного метода есть один существенный недостаток — дороговизна оборудования, что существенно усложняет использование этого способа. Из-за этого чаще всего все еще используются более традиционные методы центрирования валов, которые были описаны ранее. Здесь стоит добавить, что прежде чем приступить к работе, очень важно определиться, что и под что подгонять. Другими словами, нужно понять, что удобнее подгонять — вал двигателя под вал насоса или же наоборот.

Установка электродвигателя на станину

Ну а дальше устанавливаем электродвигатель на станину. Чаще всего так устанавливаются электродвигатели насосных установок, станочного оборудования.

- Насаживаем полумуфту на вал электродвигателя, при этом правильно подбираем шпонку под шпоночный паз;

- устанавливаем двигатель на станину, выравнивая вал двигателя с валом оборудования по высоте и по оси;

- крепим установленный двигатель к станине болтами и гайками необходимого размера;

- проверяем все механические крепления электродвигателя (болты, крепящие подшипниковые щиты, фундаментные болты и т.д.) и, если нужно, подтягиваем их.

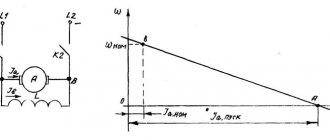

Работы по монтажу двигателя с фазным ротором

Здесь сразу стоит сказать, что монтаж типа электродвигателя асинхронного с фазным ротором является аналогичным, монтажу с короткозамкнутым ротором. Отличие составляет лишь то, что для нормальной эксплуатации фазного ротора, необходимо дополнительно провести такие работы, как пуск реостата, проверка щеток и механизма подъема щеток.

Прежде чем приступить к установке пускового реостата нужно убедиться в том, что все контакты закреплены достаточно надежно. Для этого необходимо при помощи ключа подтянуть все имеющиеся гайки. После этого этапа можно перейти к проверке изоляции обмотки, а как это делается, описывалось ранее.

Здесь есть некоторые нюансы. Продолжать монтаж после проверки сопротивления изоляции можно в том случае, если величина не ниже 1 мОм. В том случае, если данное числовое значение ниже, то оно считается пониженным и нужно искать причину данного дефекта. Для этого обычно проверяется целостность всех деталей обмотки, а также нужно убедиться, что отсутствует касание выводных концов о корпус двигателя. Возможна и другая причина — это отсыревание изолирующей плиты, на которой обычно расположены неподвижные контакты. Если это так, то необходимо провести процедуру сушки всех отсыревших деталей. Для этого используется либо специальный сушильный шкаф, либо электрическая лампа.

Контактные кольца и ротор

Монтаж асинхронного электрического двигателя с фазным ротором или же его ремонт, если он потребовался, производится с обязательной проверкой обмотки ротора, выводных концов обмотки, контактные кольца и щетки также должны быть проверены. Очень важно проверить надежность крепления всех проводов, а кроме этого, отдельно проверяется сопротивление изоляции и отсутствие обрывов в цепи. Делается это все при помощи мегомметра.

После проверки величины сопротивления изоляции колец и обмотки, числовое значение не должно быть менее 0,5 мОм. Если же значение ниже, то придется искать причину понижения, а также в отдельности проверять сопротивление каждого кольца и обмотки. В данном случае, как и в предыдущем, понижение может произойти из-за отсыревания обмотки колец или же обмоток. В таком случае придется провести сушку. Однако если после этого сопротивление не пришло в норму, то придется снимать каждое кольцо по отдельности и искать причину снижения. Запускать в эксплуатацию электродвигатель с пониженным сопротивлением запрещается.