Качество работ при использовании инверторной аппаратуры во многом определяется сварочной дугой, ее стабильностью и надежностью. Однако, скачки и перепады сетевого напряжения могут привести к сбою, и дуга самопроизвольно выключается. Чтобы избежать подобных ситуаций и обеспечить стабильный рабочий режим, применяется специальный прибор – осциллятор для инвертора. Он подключается параллельно к основному устройству, а его функция заключается в непосредственном возбуждении дуги и поддержании ее во время всего сварочного процесса.

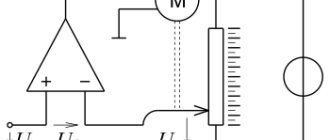

Электрическая схема осциллятора

Схемы и конструкции сварочных осцилляторов могут отличаться, исходя из условий эксплуатации и частоты использования.

Как правило, эти устройства подключаются двумя способами:

- Последовательно. Такое подключение позволяет сваривать заготовки из алюминия.

- Параллельно. Применяется во время работ с нержавеющей сталью и для краткосрочной сварки.

Типовая схема состоит из следующих электротехнических компонентов:

- Стандартная конструкция искрового одноконтурного разрядника. Эта деталь по сути является генератором и обеспечивает формирование затухающих колебаний. Он состоит из конденсатора и катушек индуктивности, соединенных параллельно между собой. Вольфрамовые электроды выполняют функцию контактов.

- Дроссели в количестве двух, также изготовленные на основе катушек индуктивности.

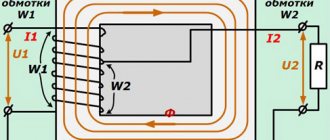

- Мощный повышающий трансформатор. Преобразует стандартное сетевое напряжение до 6000 В, а частоту – до 250 кГц.

- Трансформатор, установленный на выходе. Осуществляет передачу сформированного напряжения в цепь сварочного инвертора.

- Детали управляющей цепи. Сюда входит стабилизатор, регулировочные элементы пуска, контур обратной связи с датчиком тока.

- Элементы системы безопасности. Выполнены в виде предохранительных цепей, защищающих схему от перегрузок, а самого рабочего – от поражения электротоком.

Где применяют аппараты

Осцилляторы широко применяются в обработке цветных металлов. Если нужно сделать крепкий аккуратный шов, осциллятор позволит решить задачу максимально быстро – возбудив дугу-молнию и запустив сварочный процесс. Это намного проще и эффективнее, чем чиркать по изделию электродом.

Незаменим осциллятор тогда, когда нужно провести точный шов. Мастер крепит конец железной иглы на ближайшую краевую часть соединения, опускает маску на лицо, потом нажимает кнопку, и появляется дуга. Это в разы уменьшает сложность обработки изделий в целях удаления следов касаний электродных элементов.

Сварочный осциллятор применяют также для обработки тонких листов из разных сплавов. Инверторный ток в них выставляется на минимальных отметках, незначительные корректировки электродных концов из сварочных ванн чреваты сбоями, пробелами в дуге. Осциллятор позволяет стабилизировать процессы низкотоковой электросварки.

Взаимодействие с инвертором

Принцип действия аппаратуры, стабилизирующей работу инвертора, состоит в дополнительной подаче высокого напряжения к электроду. Оно поступает периодически, вместе с основным выходным напряжением самого сварочного агрегата. Напряжение поступает в виде импульсов, имеющих характерную амплитудную модуляцию. Их параметры могут достигать 6 кВ, а частота находится в пределах 150-500 кГц.

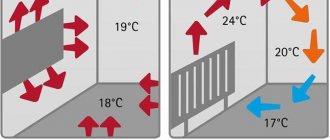

Продолжительность сформированных импульсов незначительная, поэтому они отличаются очень маленькой скважностью, вполне достаточной для получения необходимой мощности – до 300 Вт. Их воздействие приводит к образованию кратковременного электрического пробоя между деталью и электродом, повышающего надежность контакта. Осциллятор запускается в тот момент, когда электрод приближается к металлу примерно на 5 мм. Под действием электрических импульсов воздушный промежуток ионизируется, после чего возникает мгновенный разряд.

Принцип действия

Все установки категории интегрируют внутрь цепи оборудования на участке между выпрямительным элементом, трансформаторной станцией и сварочным электродным держателем. В результате создается контакт, работа установок стабилизируется. Большинство установок имеют аналогичную конструкцию из:

- выпрямителя;

- рабочих блоков;

- источника питания;

- основного рабочего узла;

- клапанов;

- трансформаторных устройств;

- датчика напряжения.

Основная задача устройства, генерирующего импульсы, – модернизация показателей входящего напряжения, повышение V, частоты, снижение длительности импульсной вспышки до секундного интервала.

Особенности реализации схемы:

- Выполняют пуск (нажимают соответствующую кнопку).

- Выпрямляющий прибор стабилизирует силу входного тока, придает ему однонаправленность.

- Конденсаторные рабочие части копят разрядное напряжение.

- При освобождении ток идет на контур колебательных движений (его основную часть составляют трансформаторные обмотки), возрастает сила V.

- Импульс высвобождается, открывается клапан подачи газа.

- Импульсная сила запускает разряд.

- По мере прохождения токового заряда внутри цепи импульс приостанавливается. Шовное соединение будет создаваться на стойках.

После затухания дуги осциллятор продувает горелки аргоновой газовой массой еще несколько секунд. После остывания шва работы можно считать завершенными.

Разновидности осцилляторов

Использование сварочного осциллятора возможно лишь в качестве дополнительного устройства. Сам по себе он не может обеспечить рабочий процесс, из-за малой мощности и невозможности к самостоятельному соединению и расплавлению металлов. Основное предназначение прибора заключается в зажигании дуги и поддержке ее стабильного состояния без контакта электрода с металлической поверхностью.

Подобного результата удалось добиться за счет генерации высокого напряжения с высокой частотой, способного пробить воздушное пространство между металлом и электродом. Создается зона ионизированного воздуха, по которой в дальнейшем начинается течение уже основного сварочного тока.

В зависимости от рабочих режимов, все осцилляторы можно условно разделить на следующие группы:

- Устройства непрерывного действия (рис. 1). Способны выдавать ток напряжением до 6000 вольт, частотой порядка 250 кГц. Этот дополнительный потенциал объединяется с основным сварочным током, способствуя мгновенному зажиганию дуги на определенном расстоянии от детали. Высокая частота обеспечивает стабильность, независимо от параметров инверторного тока. За счет малой мощности, дополнительный ток совершенно безопасен для сварщика. Прибор подключается к инвертору по параллельной или последовательной схеме. Последний вариант используется чаще и не требует дополнительной защиты от высокого напряжения.

- Импульсные осцилляторы (рис. 2). Очень удобны при выполнении сварочных работ переменным током. Данные устройства обладают способностью к постоянному поддержанию дуги при изменяющейся полярности электричества. Они легко зажигают дугу при отсутствии каких-либо контактов электрода и заготовки. В целом, импульсные приборы имеют некоторые преимущества перед непрерывно действующими осцилляторами.

- Приборы с использованием накопительных конденсаторов. Данные компоненты устанавливаются в общую схему и в дальнейшем обеспечивают работу устройства в режиме заряда-разряда. Наполнение конденсаторов энергией осуществляется с помощью зарядного модуля. В момент начала работы энергия заряженных конденсаторов отдается дуге. Затем они отключаются от схемы разряда и автоматически подключаются к зарядному модулю. При возникновении угрозы прерывания дуги происходит переключение конденсаторов на рабочую цепь сварочной аппаратуры.

Правила использования оборудования

Чтобы безопасно и комфортно работать осциллятором во время выполнения сварочных операций с любыми цветными металлами либо нержавеющей сталью, следует придерживаться определенных правил эксплуатации оборудования:

Правила использования сварочного оборудования

- Допускается применять осциллятор для инвертора, работая как на открытом воздухе, так и в помещении при должном проветривании;

- Во время выпадения осадков при повышенной влажности рекомендуется не использовать оборудование, либо ограниченно использовать под навесом;

- Температура окружающей среды, приемлемая для включения сварочного оборудования и осциллятора, составляет -10 – +40 градусов по Цельсию;

- Запрещено подавать питание на сварочный осциллятор, если воздух насыщен влагой свыше 98 процентов;

- Оптимальное давление атмосферы для безопасного выполнения сварочных работ осциллятором – 86-106 кПа;

- В пыльных помещениях или там, где имеется сильное загрязнение газами и едкими парами, происходит интенсивный износ оборудования;

- Прежде, чем приступить к сварочным работам, необходимо надежно заземлить осциллятор и сварочный инвертор во избежание поражения током;

- Питание на приборы подается только тогда, когда проведена проверка правильности подключения оборудования;

- Во включенном состоянии осциллятора запрещено снимать защитный кожух его электрической схемы и проводить работы без него;

- Регулярно удаляется нагар и грязь с поверхности разрядника.

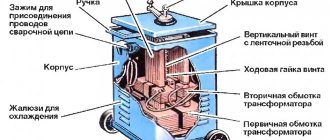

Как самому изготовить прибор

При наличии определенных знаний и практических навыков работы с электроникой, изготовить осциллятор для инвертора самому не составит особого труда. Вариантов устройства может быть несколько, поэтому, выбирая наиболее подходящую схему, нужно обязательно определиться с условиями работы и другими исходными данными.

Как правило, учитываются следующие факторы:

- Целевое назначение аппаратуры. Желательно максимально точно определиться, с каким материалом придется работать. У каждого металла имеются свои особенности, которые учитываются при составлении схемы.

- Основные параметры тока и напряжения: переменный или постоянный, характеристики сетевого напряжения и т.д.

- Величина допустимой электрической мощности. Определяется мощностью входа обычных цепей, не превышающей 250 Вт. Увеличение этого показателя, неизбежно повлечет за собой повышение стоимости деталей и всего прибора в целом.

- Значение создаваемого вторичного напряжения, обычно, не более 3 кВт.

В домашнем хозяйстве чаще всего требуется сварка алюминиевых заготовок. Поэтому нужно выбирать схему, наиболее полно обеспечивающую именно этот вид работ. Вначале нужно выбрать подходящий трансформатор, способный повысить напряжение с обычных 220 до 3000 В.

На следующем этапе устанавливается разрядник, пропускающий искру. Далее производится включение в схему колебательного контура. В нем обязательно должен присутствовать блокировочный конденсатор, обеспечивающий генерацию импульсов высокой частоты. С его помощью прибор обретает все необходимые показатели. Сварочной дуге придается стабильность, а ее зажигание значительно упрощается.

По завершении сборки проверяется работоспособность готового устройства. Вначале выполняется пуск, вызывающий запуск разрядника и создание высокочастотных импульсов с помощью повышающего трансформатора. После возникновения дуги появляется мощное магнитное поле, которое попадает в катушку с обмоткой из толстого провода. Здесь это поле преобразуется в электрический ток, подключаемый плюсом к горелке, а минусом – к заготовке. В эту же горелку поступает газ, проходящий через специальный клапан и начинается сварка.

Диагностика самодельного инвертора и его подготовка к работе

Сделать инверторный сварочный аппарат – это половина дела

Не менее важной задачей является его подготовка к работе, в процессе которой проверяется корректность функционирования всех элементов, а также их настройка

Первое, что требуется сделать при проверке самодельного сварочного инвертора, – это подать напряжение 15 В на ШИМ-контроллер и один из охлаждающих вентиляторов. Это позволит одновременно проверить работоспособность контроллера и избежать его перегрева в процессе выполнения такой проверки.

Проверка выходного напряжения тестером

После того как конденсаторы аппарата зарядились, к электрическому питанию подключают реле, которое отвечает за замыкание резистора. Если подать на резистор напряжение напрямую, минуя реле, может произойти взрыв. После того как реле сработает, что должно произойти в течение 2–10 секунд после подачи напряжения на ШИМ-контроллер, необходимо проверить, произошло ли замыкание резистора.

Когда реле электронной схемы сработают, на плате ШИМ должны сформироваться прямоугольные импульсы, поступающие к оптронам. Это можно проверить, используя осциллограф. Правильность сборки диодного моста устройства также необходимо проверить, для этого на него подают напряжение 15 В (сила тока при этом не должна превышать 100 мА).

Фазы трансформатора при сборке устройства могли быть неправильно подключены, что может привести к некорректной работе инвертора и возникновению сильных шумов. Чтобы этого не произошло, правильность подключения фаз необходимо проверить, для этого используется двухлучевой осциллограф. Один луч прибора подключается к первичной обмотке, второй – ко вторичной. Фазы импульсов, если обмотки подключены правильно, должны быть одинаковыми.

Использование осциллографа для диагностики инвертора

Правильность изготовления и подключения трансформатора проверяется при помощи осциллографа и подключения к диодному мосту электрических приборов с различным сопротивлением. Ориентируясь на шумы трансформатора и показания осциллографа, делают вывод о том, что необходимо доработать в электронной схеме самодельного инверторного аппарата.

Чтобы проверить, сколько можно непрерывно работать на самодельном инверторе, необходимо начать его тестировать с 10 секунд. Если при работе такой продолжительности радиаторы устройства не нагрелись, можно увеличить период до 20 секунд. Если и такой временной промежуток не сказался негативно на состоянии инвертора, можно увеличить продолжительность работы сварочного аппарата до 1 минуты.

Плазмотрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работ является производство качественной режущей головки (плазмотрона).

Инструменты и материалы

Если делать плазменный резак своими руками, то легче использовать в качестве рабочего тела воздух. Для изготовления понадобятся:

- рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;

- пусковая кнопка горелки плазмореза;

- изолирующая втулка;

- электрод горелки плазмореза;

- устройство завихрения воздушного потока;

- набор сопел различного диаметра для резки металлов различного вида и толщины;

- защитный наконечник от брызг жидкого металла;

- ограничительная пружина для поддержания одинакового зазора между соплом горелки плазмореза и разрезаемым металлом;

- насадки для снятия фасок.

Расходные материалы плазмореза в виде сопел, электрода стоит купить в магазине сварочного оборудования. Они в процессе резки и сварки выгорают, поэтому имеет смысл приобретать по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие сопла горелки плазмореза. Чем толще металл, тем больше отверстие сопла. Наиболее часто используется сопло с диаметром 3 мм, оно перекрывает большой диапазон толщин и видов металлов.

Сборка

Сопла горелки плазмореза прикрепляются прижимной гайкой. Непосредственно за ним располагается электрод и изолирующая втулка, которая не позволяет возникнуть дуге в ненужном месте устройства.

Затем расположен завихритель потока, который направляет его в нужную точку. Вся конструкция помещается во фторопластовый и металлический корпус. К выходу трубки на ручке горелки плазмореза приваривается патрубок для подсоединения воздушного шланга.

Резак на основе трансформатора

Как и другие компоненты системы, источник питания собирают или дорабатывают своими руками. Подробная инструкция помогает легко справиться с этой задачей.

Схема устройства

В электрическую цепь аппарата входят такие узлы:

- сварочный трансформатор с выпрямителем;

- пусковое реле;

- осциллятор;

- резистор, понижающий напряжение вспомогательной дуги;

- кнопка запуска;

- контактор, деактивирующий изначальную дугу;

- компрессор с элементами управления.

На правильно составленной схеме должны отображаться все элементы вне зависимости от мест их расположения.

Какие детали будут необходимы

Помимо сварочного инвертора, для создания аппарата потребуются:

- Держатель со сменным стержнем. При силе тока до 100 А и толщине обрабатываемой детали до 5 см элемент изготавливают из меди. Держатель более мощного агрегата снабжают каналами для жидкостного охлаждения. Для розжига дуги оставляют расстояние в 2 мм между соплом и электродом. Главный стержень делают подвижным.

- Изолятор из фторопласта. По причине быстрого износа деталь является сменной.

- Корпус с соплом.

- Кабели: силовой и для розжига дежурной дуги.

- Шланги. В аппаратах с жидкостным охлаждением неизолированный провод находится в трубке, подающей воду к горелке. Также потребуется отдельный шланг для вывода газа в сопло.

Сборка плазменного резака

Работу начинают с переделки сварочного трансформатора. Количество витков обмотки выбирают с учетом будущих характеристик оборудования и разрезаемых деталей.

При толщине листа до 1,2 см, силе тока 50 А и напряжении холостого хода 20 В устанавливают такие значения:

- сечение сердечника — 107 мм²;

- число витков первичной обмотки — 225, вторичной — 205.

После переделки трансформатора подсоединяют другие элементы:

- Компрессор производительностью 140-190 л в минуту. Давление, создаваемое агрегатом, должно составлять более 4,5 бара.

- Кабели и шланги для объединения компонентов. Сечение питающего провода зависит от мощности плазмореза. При силе тока 50 А оно составляет 6 мм². Сечение провода для дежурной дуги — 1,5 мм². Рекомендованный диаметр воздушного шланга — 1 см.

- Осциллятор. При создании плазмореза из трансформатора в качестве этого блока можно использовать автомобильную систему электронного зажигания.

Воздушный шланг соединяют с отводом компрессора. Провод клавиши пуска подключают к управляющему блоку.

Особенности использования

При работе с резаком из трансформатора от сварочного полуавтомата тщательно соблюдают правила безопасности, что объясняется воздействием следующих вредных факторов:

- Брызг расплава. Под влиянием плазмы металл нагревается до экстремальной температуры. Воздушный поток выдувает его из линии разреза. Попадание брызг на некоторые материалы приводит к их возгоранию. Контакт расплава с кожей человека приводит к глубоким ожогам. Поэтому плазменную струю направляют в противоположную от сварщика и легковоспламеняющихся материалов сторону.

- Запыленности и загрязненности воздуха вредными газами. Металл при плазменной резке начинает гореть. Дым опасен для органов дыхания человека. Поэтому над рабочим столом устанавливают вытяжку. Мастер надевает респиратор.

- Яркого света. Плазмотрон является мощным генератором ультрафиолетового излучения, вызывающего ожог сетчатки глаза. Поэтому резчик надевает защитную маску, оборудует рабочую зону передвижным щитом.

- Температуры. Края полученных заготовок длительное время сохраняют тепло. Прикасаться к ним можно только в рукавицах после остывания деталей.

Плюсы и минусы

К преимуществам использования плазменного оборудования перед другими методами резки относят:

- возможность работы со всеми металлами и сплавами;

- высокую производительность аппарата;

- увеличенную точность воздействия, помогающую получить ровный срез без наплывов и потеков;

- отсутствие необходимости предварительного нагрева деталей;

- отказ от использования взрывоопасных газов — метана или кислорода.

Отрицательными сторонами плазменной резки считают:

- сложность сборки самодельного аппарата, высокую стоимость готовых установок;

- необходимость организации отдельного блока управления для каждого оператора;

- угол среза не более 50°;

- повышенный уровень шума от работающего оборудования.