Чтобы купить спираль из нихрома в НПК Метотехника, достаточно связаться с нами одним из удобных способов — email, телефон, сайт. Мы ответим на вопросы, связанные с продукцией, и поможем подобрать необходимые позиции.

Подробное описание способов производства указанной продукции, марки и рекомендации по применению представлены на данной странице в соответствующих разделах.

Характеристики марок нихрома для нагревательных спиралей

Сплав Х20Н80 содержит, кроме никеля и хрома в объеме 72.9 — 78.8 и 20 — 23%, 0,6% марганца, 0,2% титана, до 0,5% циркония, а также кремний, углерод, фосфор, алюминий. Он выдерживает нагревание до 1200 °C и обладает высоким электрическим сопротивлением — 1110х109 Ом/м. Плавится спираль нихромовая Х20Н80 при достижении температуры 1400 °C. Металл трудно поддается свариванию, требует подогрева и специального оборудования.

Спираль нагревательная из марки сплава Х15Н60 применяется в точных приборах, работающих в вакууме деталях, электронных приборах. Хрома и никеля в сплаве соответственно 18 и 61% или чуть меньше. Марганец, титан, алюминий, кремний и углерод содержаться в количестве более 1%. Также в состав входит много железа — более 17%, что определяет более низкую цену материала и высокий уровень гибкости. Температура плавления металла достигает 1390 °C.

Оба сплава относятся к классу прецизионных — их свойства зависят от точного соблюдения процентного соотношения компонентов. Общие их характеристики — достаточная для изготовления спирали гибкость, высокое удельное сопротивление нихрома и сохранение приданной формы при нагревании до высоких температур, превышающих 1000 °C.

Марки

Спирали изготавливаются из нихрома двух самых распространенных в промышленности марок: Х20Н80 и Х15Н60. Это сплавы никеля с хромом (отсюда и название “нихром”). Первый из перечисленных содержит ~80% Ni и ~20% Cr, второй — ~60% Ni и ~15% Cr. Разница в массовой доле никеля оказывает значительное влияние на эксплуатационные и экономические характеристики сплавов. Х20Н80 имеет более высокую максимальную рабочую температуру и большую стоимость в сравнении с Х15Н60. Также в химический состав рассматриваемых материалов входят железо (Fe) и марганец (Mn).

Химический состав прецизионных сплавов в том числе и нихромов Х20Н80 и Х15Н60 определяется стандартом ГОСТ 10994-74.

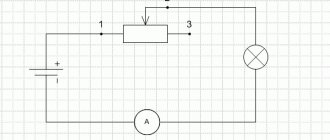

Расчет электрического сопротивления спирали, перед навивкой своими руками

Для многих самодельных и заводских устройств и приборов намотать спираль собственноручно представляется единственно правильным решением. Но для этого необходимо выполнить ряд предварительных операций. Самая важная из них — расчет омического сопротивления нихромовой проволоки.

Для расчета сопротивления используется формула R = ρ · L / S.

Значение символов:

R (Ом) — итоговое сопротивление активное;

ρ (Ом·мм) — сопротивление материала удельное;

L (м) — длина проволоки;

S(мм2) — площадь перпендикулярного сечения.

Удельное сопротивление наиболее распространенных марок нихрома приведено в Таблице 1

Таблица 1

| Марка нихрома | Ом•мм²/м при 20 °C — 1100 °C |

| Х20Н80 (Х20Н80-Н) | 1,13 — 1,167 |

| Х15Н60 (Х10Н60-Н) | 1,12 — 1,248 |

Но, чтобы не считать самому, удобно использовать данные по готовому сопротивлению нихромовой проволоки заданной длины.

При помощи выдержки из справочной таблицы 2 расчет нихромовой спирали упрощается и легко найти требуемую длину проволоки в зависимости от заданного диаметра.

Подробные данные по электрическому сопротивлению 1 м проволоки нихромовой, фехралевой Ом/м — смотрите по ссылке

Значения электрического сопротивления 1 м ленты нихромовой, фехралевой Ом/м — смотрите по ссылке

Теоретический вес 1 м нихромовой проволоки, ленты — смотрите по ссылке

Таблица 2

| Диаметр, мм | Масса, грамм на 1 м | Ом/м | Ом/м |

| Х20Н80 | Х15Н60 | ||

| 0,1 | 0,07 | 137 | 139 |

| 0,2 | 0,26 | 34,6 | 35.2 |

| 0,25 | 0,41 | 22,2 | 22,6 |

| 0,3 | 0,59 | 15,4 | 15,8 |

| 0,4 | 1,06 | 8,8 | 8,9 |

Из данных таблицы отчетливо видна тенденция к уменьшению сопротивления погонного метра нихромовой проволоки в зависимости от диаметра.

Определяем мощность печи и силу тока

Итак – у вас есть камера, которая будет использоваться для нагрева. Перед расчетами вам необходимо определить мощность будущей печи, вычислив литраж. Для этого нужно измерить длину, ширину и высоту и перевести ее в литры.

В таблице представлена мощность печи согласно объемам:

| Литраж | Мощность (Вт/л |

| 1-5 | 300-500 |

| 6-10 | 120-300 |

| 11-50 | 80-120 |

| 51-100 | 60-80 |

| 101-500 | 50-60 |

Теперь определяем силу тока – нужно мощность печи разделить на напряжение. Первый показатель находим в таблице, за напряжение берем значение для бытовой сети – 220 вольт. Теперь мы знаем силу тока, которая потребуется для нашей печи, остается лишь определиться со спиралью.

Как навить спираль нагрева из нихромовой проволоки

Навивка спирали — операция технологически несложная. Ее можно выполнить полностью вручную или использовать механическое приспособление — вращающийся вал требуемого диаметра с ручкой или насаженный на редуктор электродвигателя. Гибкость нихромовой проволоки и способность хранить форму позволяет наматывать ее на металлический стержень в холодном состоянии.

Рассчитав длину проволоки, отрезают необходимое количество и плотно, виток к витку навивают на стержень, оставив два прямых конца для подключения к клеммам. Растянуть готовую спираль по требуемой длине пазов в керамическом основании не составит труда.

Производство

Нихромовая спираль навивается из холоднотянутой проволоки без подогрева. Если материалом будущего нагревателя является фехралевая проволока, то навивка производится с подогревом, который осуществляется пропусканием через заготовку электрического тока. При этом используется трансформатор со ступенями напряжения 5-10 В. Напряжение подается на станину токарного станка и на резцедержатель через направляющую, в которой сделано отверстие для проволоки. Направляющая изолируется от станины текстолитовыми прокладками.

Скорость навивки спирали выбирается такой, чтобы нагреть данный участок проволоки до температуры 200-300 °C (в зоне 400-500 °C сплавы хрупки). Заготовка нагревается только на участке от направляющей на резцедержателе до оправки спирали. Выгибание перемычек необходимо вести в специальном приспособлении без резких ударов и изгибов во избежание поломок.

Где купить нихромовую проволоку

Актуальные цены нихромовую проволоку, ленту, нить.

В прайс-листе компании ПАРТАЛ, а также в Онлайн магазине, наряду с широким сортаментом специальных сплавов с особыми свойствами, можно выбрать нихромовую проволоку требуемой марки, для изготовления нагревательных элементов.

Также можно заказать стандартные и нестандартные электрическике спирали любой сложности.

Вычисляем сечение нагревателя

Чтобы спираль не расплавилась под напряжением, необходимо определиться с толщиной проволоки. Она подбирается под значение силы тока и температуру, до которой планируется разогревать печь. Эти показатели взаимосвязаны.

В таблице представлены основные значения, которые помогут определить диаметр проволоки:

| Температура нагрева, градусов по Цельсию | Сечение проволоки, мм | |||

| 200 | 400 | 600 | 800 | |

| Сила тока для работы проводника, А | ||||

| 2.3 | 37.5 | 54.5 | 64 | 7.07 |

| 37 | 60 | 80 | 93 | 12.6 |

| 52 | 83 | 105 | 124 | 19.6 |

Не рекомендуется покупать проволоку, которая будет работать на предельной мощности. Обычно подбирают проводник с запасом сечения, это гарантирует, что он не расплавиться при постоянной работе. К тому же производители иногда экономят на материале и есть риск купить бракованное изделие. Лучше подобрать проволоку для заданной силы тока с сечением на порядок выше.

Определяем длину нагревателя

Завершающий этап расчетов – определение длины проводника, которая потребуется для нагрева печи. Благодаря спиральной форме удается значительно увеличить площадь нагрева при компактной форме самого элемента. Если длины спирали будет недостаточно, печь не сможет обеспечить требуемую температуру.

Вычислить длину спирали просто – нужно напряжение разделить на силу тока, затем умножить это на коэффициент, который определяется по формуле К= 5/(удельное сопротивление прводника.).

Так мы получим длину спирали, которая потребуется для печи. Остается лишь собрать устройство и можно приступать к работе. При правильно проведенных расчетах оборудование будет обеспечивать постоянный нагрев до нужных температур.

Что такое нагревательные элементы?

Нагреватели для промышленного оборудования обычно питаются от источника электричества. Типичные нагревательные элементы изготавливаются из углеродистой стали или нержавеющей стали. Они используются в отопительной воде или аналогичных жидких средах общего назначения и обычно не подвержены коррозии. Другие используемые коррозионно-стойкие материалы представляют собой сплавы, такие как медь или титан. Они наиболее устойчивы к высоким температурам и выдерживают очень агрессивную среду. Недавно для более продвинутого применения были представлены специально изготовленные сплавы, такие как никель-хромовые суперсплавы.

Выбор нагревательных элементов во многом зависит от типа и характера среды, для которой он используется. Помимо среды, тип нагревателя, который будет установлен, также влияет на то, из какого сплава он должен быть изготовлен. Промышленные нагревательные элементы имеют заводскую конфигурацию любой формы и размера. Они могут работать и при довольно высокой температуре, так как некоторое оборудование должно работать с температурами выше 500 С.

Материал для нагревательных элементов варьируется в зависимости от области применения. Для погружных нагревателей часто требуется материал, обладающий высокой устойчивостью к разрушению при экстремальных температурах и позволяющий оставаться в погруженном состоянии без воздействия фактора эрозии. Учитывая эти условия, нержавеющая сталь является идеальным выбором для нагрева воды и различных химикатов. Нержавеющая сталь изготовлена из легированной стали с содержанием не менее 10,5%,FeCrAl сплава. Самым большим преимуществом нержавеющей стали по сравнению с обычной углеродистой сталью, очевидно, является стойкость к окислению. Однако нержавеющая сталь никоим образом не является полностью устойчивой к коррозии. Существуют определенные внешние среды, такие как низкий уровень кислорода, высокая соленость или плохая циркуляция, при которых нержавеющая сталь становится уязвимой для пассивной пленки оксидов хрома.

Использование экзотических сплавов для нагревательных элементов дополнительно увеличивает способность нагревателей противостоять присущей им коррозионной природе. Медь, например, не реагирует с водой, чтобы избежать нормального окисления. Однако он в конечном итоге реагирует на кислород воздуха при длительном использовании и образует слой оксида меди, а не оксида железа. Использование титана снижает опасность коррозии, так как одним из его свойств является высокая коррозионная стойкость. Дополнительным преимуществом титана является его легкий вес по сравнению с другими металлами.

Обзор материалов для нагревательного элемента

На мировом рынке комплектующих для нагревателей предлагается широкий спектр различных материалов, которые могут использоваться для изготовления нагревательных элементов для промоборудования. Эти расходные комплектующие включают изоляторы из керамических материалов на основе металлов, металлические сплавы и углеродные или графитовые материалы для греющих спиралей. В этой статье основное внимание уделяется традиционным металлическим сплавам для нагревательной спирали, такие как железо-хром-алюминий и никель-хром. Эти сплавы можно разделить на два класса: один пригоден для обработки в присутствии кислорода, а другой должен быть обеспечен адекватной защитой от кислорода. Класс сплавов, которые необходимо защищать от кислорода, включает тантал, вольфрам и молибден.

Когда температура повышается, атмосфера играет важную роль, поскольку материалы по-разному реагируют на различные соединения. Вполне возможно, что система, которая идеально работает при определенной температуре воздуха, может быстро выйти из строя, если используется при такой же температуре, но в другой атмосфере. Срок службы нагревательного элемента также является важным параметром эксплуатации. Важно выяснить, нужно ли вам, чтобы элемент проработал несколько недель, нескольких месяцев или лет. Для любого конкретного элемента, чем выше рабочая температура, тем короче срок его службы.

Материалы для нагревательного элемента

Примерно в 1900 году немецкая фирма WC Heraeus разработала первую коммерческую платиновую печь. В 1902 году компания выпустила на рынок печь с платиновой лентой, которая могла достигать температуры 1500ºC за 5 минут, работать при 1500ºC в течение нескольких часов и могла достигать температуры 1700ºC в течение коротких периодов времени. За последние почти 200 лет, с тех пор как эта печь была впервые разработана, резистивные электрические печи претерпели многочисленные улучшения в области изоляции, управления и применения нагревательных материалов.